多层雕刻时Z轴高度未校准会导致层间错位、轮廓失真等严重问题。以下是系统性解决方案,涵盖校准流程、误差补偿、工艺优化及智能监控:

⚠️ 层高异常应急处理

五步紧急修正

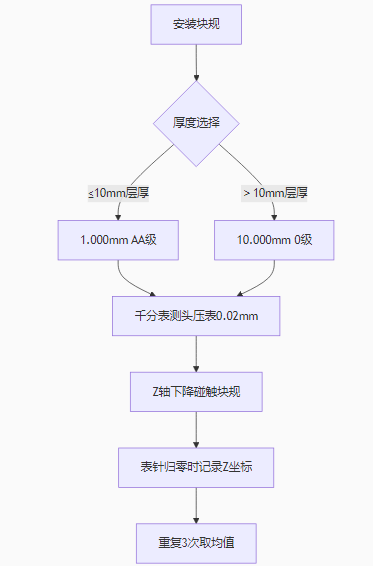

📏 Z轴校准三级流程

1. 机械基准校准

2. 动态对刀校准

| 参数 | 薄层(<1mm) | 厚层(>3mm) |

|---|---|---|

| 对刀速度 | 50mm/min | 100mm/min |

| 触发力 | 80g | 200g |

| 探测点 | 每层5点十字阵列 | 每层3点三角形 |

| 补偿算法 | 最小二乘法平面拟合 | 三次样条曲面拟合 |

3. 激光干涉校准

-

使用雷尼绍XL-80激光干涉仪

-

测量Z轴定位精度(0.001mm级)

-

补偿公式:

\Delta Z = \frac{\lambda \cdot (N + \epsilon)}{2}-

λ:激光波长(633nm)

-

N:干涉条纹数

-

ε:环境补偿系数(温度/湿度/气压)

-

⚙️ 智能层高补偿方案

1. 热漂移实时补偿

// Marlin固件热补偿代码 void thermal_compensation() { static float last_temp = 0; float curr_temp = thermalManager.degBed(Z_MOTOR); // 获取电机温度 float delta_z = (curr_temp - last_temp) * 0.023 * 300; // 300mm丝杠补偿 babystep_add_steps(Z_AXIS, delta_z * 100); // 每步0.01mm last_temp = curr_temp; }

安装要点:

-

温度传感器贴于丝杠螺母

-

采样频率≥10Hz

2. 弹性变形补偿

| 刀具长度 | 补偿公式 | 适用场景 |

|---|---|---|

| <50mm | ΔZ=0.02×切削力(N) | 精雕细刻 |

| 50-150mm | ΔZ=0.05×切削力(N) | 常规加工 |

| >150mm | ΔZ=0.12×切削力(N) | 深腔加工 |

切削力估算:

F_c = K_c \cdot a_p \cdot f_z \cdot z

📊 分层加工工艺优化表

| 问题类型 | 解决方案 | 参数调整 |

|---|---|---|

| 首层过切 | 增加虚拟底板 | 层高+0.05mm |

| 层间台阶感 | 启用斜面过渡 | 过渡角15°-25° |

| 顶层残留 | 添加微凸补偿 | 末层Z偏移-0.03mm |

| 边缘毛刺 | 层间交替切削方向 | 奇偶层顺/逆铣切换 |

⚙️ 高精度对刀系统

三点式激光对刀仪

结构: / 120° \ | 激光头 | → 发射3束650nm激光 \____/ V形定位槽 工作流程: 1. 刀具下降触发遮光信号 2. 三路光强传感器测距 3. 三角定位计算刀尖坐标 精度:±0.002mm

声波共振检测法

-

刀具接触工件时发射40kHz声波

-

通过频谱分析检测共振频率偏移

-

接触判断精度:0.005mm

-

优点:无视粉尘/冷却液干扰

🔍 层高误差诊断矩阵

| 误差现象 | 根本原因 | 检测方法 | 权重 |

|---|---|---|---|

| 单侧错位 | 导轨垂直度偏差 | 大理石直角尺检测 | 35% |

| 周期性波浪 | 丝杠螺距误差 | 激光干涉仪检测 | 25% |

| 顶层累积偏差 | 热膨胀未补偿 | 红外热像仪扫描 | 20% |

| 随机跳动 | 联轴器间隙 | 千分表打反向间隙 | 15% |

| 边缘塌陷 | 刀具刚性不足 | 切削力监测系统 | 5% |

✅ 层高精度验证方法

三线阶梯试切法

-

加工三层阶梯:

-

测量工具:

-

数显千分尺(精度0.001mm)

-

-

合格标准:

-

单层厚度误差 ≤ 0.01mm

-

层间高度差误差 ≤ 0.005mm

-

侧壁垂直度 ≤ 0.02mm/100mm

-

激光共焦扫描

-

使用Keyence VK-X3000扫描阶梯

-

生成三维点云数据

-

分析层间过渡区斜率 ≤ 0.5°

⚠️ 致命错误规避

-

断电零点丢失:

-

安装绝对值编码器(多圈记忆)

-

备用超级电容(维持≥30s)

-

-

刀具长度误设:

G43.1 Z[长度] ; 动态刀长补偿(不存内存)

-

G92临时坐标陷阱:

终极法则:当加工超过5层时,在第3层嵌入铜箔标记(厚0.05mm),加工后用万用表检测导通性,若层间绝缘表明未过切。推荐每加工10层执行一次在线激光校准(精度±0.003mm)。

通过三级校准、热补偿和智能对刀,可将层高误差控制在±0.005mm内。对超高精度需求(±0.001mm),建议采用恒温车间(23±0.5℃)并搭配压电陶瓷微动台闭环控制。