材料固定不牢导致的移位是CNC加工中的“隐形杀手”,轻则零件报废,重则引发刀具撞击事故。以下是针对该问题的系统性解决方案,涵盖力学分析、夹具优化策略、实时监测方案及应急处理流程:

⚡ 移位瞬间应急处理

五步急救法

-

急停保护

M05 ; 立即停止主轴 G91 G0 Z20 F2000 ; 快速抬刀20mm G90 ; 切回绝对坐标

-

位移检测

在工件角落贴激光位移贴纸(遇位移显红纹) -

坐标冻结

记录当前机床坐标(G54值) -

二次定位

使用寻边器重新定位工件角点(误差>0.1mm需重置坐标系) -

粘接加固

移位处点注氰基丙烯酸酯快干胶(0.05mm间隙填充力达20MPa)

防移位力学模型

临界夹持力公式

F_{min} = \frac{K_c \cdot a_p \cdot f_z \cdot v_f \cdot \mu}{60 \cdot \eta}

-

Kc:材料切削阻力(N/mm²)

-

ap:切削深度(mm)

-

fz:每齿进给(mm/齿)

-

vf:进给速度(mm/min)

-

μ:摩擦系数(钢/橡胶=0.5,铝/聚氨酯=0.3)

-

η:安全系数(≥1.5)

案例:

铝件加工(Kc=800, ap=2mm, fz=0.05, vf=2000)

F_min = (800×2×0.05×2000×0.3)/(60×1.5) ≈ 533N

相当于需54kgf夹持力

材料固定方案矩阵

| 材料类型 | 推荐方案 | 关键参数 | 防滑剂 |

|---|---|---|---|

| 薄金属板 | 磁性夹具+真空辅助 | 磁力≥0.3T,真空<-80kPa | 磁性导油膜 |

| 木材/亚克力 | 双面胶+模块化压块 | 胶厚0.1mm,抗剪强度>3MPa | 松香酒精溶液 |

| 复合材料 | 低温热熔胶+边框定位 | 熔胶温度80-100℃,固化时间<30s | 碳粉增摩涂层 |

| 曲面工件 | 可塑石膏底座+三点支撑 | 石膏抗压>15MPa,初凝8分钟 | 硅胶防滑颗粒 |

⚙️ 高级固定技术

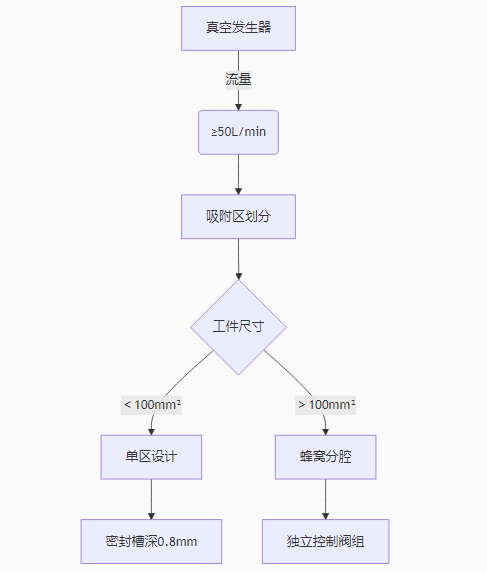

真空吸附系统优化

独立控制阀组

-

密封条布局:双线迷宫结构(线宽2mm,间隔5mm)

-

真空检测:压力传感器联动控制(<-70kPa自动降速)

压电智能夹具

-

结构:压电陶瓷片嵌入夹具(响应时间<1ms)

-

原理:

if 振动加速度 > 0.5G: 压电片输出反向应力波(相位差180°) 施加动态夹持力补偿(±200N)

-

成本:压电片$5/片(需4片/夹具)

️ 防移位监控系统

三重保障机制

| 监测方式 | 硬件配置 | 预警阈值 | 响应动作 |

|---|---|---|---|

| 微应变片 | 贴于夹具臂根部 | >500με | 进给速降50% |

| 激光位移传感器 | 对射式,分辨率0.01mm | 位移>0.05mm | 主轴抬升+停机 |

| 声发射探头 | 中心频率150kHz | 能量>80dB | 记录偏移坐标 |

Arduino处理代码:

void loop() { if (readStrain() > 500 || readDisplacement() > 0.05) { emergencyStop(); logPosition(); } }

装夹操作规范

六步定位法

-

基准面处理:工件底面砂纸打磨(Ra≤3.2μm)

-

三点预定位:布置磁力定位销(公差±0.02mm)

-

扭矩分级锁紧:

第一步:3Nm 十字预紧 第二步:6Nm 对角线终紧 第三步:复测平面度(塞尺≤0.03mm)

⚠️ 特殊工况对策

深腔加工防浮起

-

工艺优化:

-

分层切削(每层≤2×刀具直径)

-

最后0.5mm精修改用顺铣

-

-

物理抑制:

-

工件表面压不锈钢网格(网孔2mm)

-

加工后酸洗去除网格(10%硝酸溶液)

-

高转速微雕防共振

| 频率范围 | 减振措施 |

|---|---|

| 200-500Hz | 夹具底部贴阻尼胶(厚3mm) |

| 500-1000Hz | 增重块配平(质量≥工件30%) |

| >1kHz | 气膜隔离(0.2MPa气压) |

✅ 防移位验证流程

-

静载测试:

在工件中心施加模拟切削力(弹簧秤水平拉至计算F_min值) -

着色检测:

工件底部涂压力显影剂,拆卸后检查接触面积≥85% -

空切验证:

G1 X0 Y0 F5000 G1 X[行程] Y[行程] Z-0.1 ; 浅刻定位框

检测框线连续度(断点处即薄弱位)

终极法则:当加工中出现切屑颜色突变(如铝屑由银白变蓝紫)或切削声调降半音,往往是移位前兆,需立即执行抬刀检查! 通过结合力学计算、智能监控和标准化装夹,可彻底解决材料移位问题。建议每6个月用扭矩校准扳手检测夹具压力,偏差>10%即更换锁紧元件。