未定期清理导轨和丝杠碎屑是导致定位精度下降、异常噪音甚至设备卡死的常见原因。以下是系统性解决方案,涵盖清理规程、防尘改造、智能监测及维护体系,附带实操参数和工具指南:

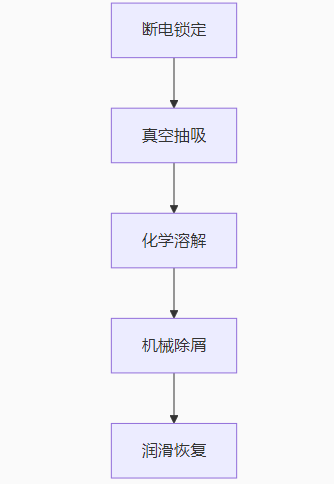

⚠️ 碎屑堆积紧急处理

五步急救清理法

-

安全锁定

- 断开总电源并挂锁(LOTO) - Z轴自由落体防护(加装安全撑杆)

-

分级清理

碎屑类型 清理方案 工具参数 金属屑 强力磁棒+真空吸尘 吸力≥25kPa,磁力≥12kg 木屑 压缩空气+毛刷 气压0.6MPa,尼龙毛刷 油泥 溶剂喷洗(煤油+10%丙酮) 流量0.5L/min -

精密恢复

-

用激光干涉仪检测定位精度(补偿反向间隙)

-

重新注入润滑脂(锂基脂 NLGI 2级)

-

防尘系统改造方案

三重密封结构

[第一层] 伸缩式不锈钢风琴罩(IP54) [第二层] 磁性密封条(吸附力≥8N/cm) [第三层] 正压气幕(0.3MPa洁净空气)

关键参数

| 部件 | 技术指标 | 效果 |

|---|---|---|

| 风琴罩 | 褶皱高度≥30mm | 阻挡85%大颗粒 |

| 磁性密封 | 橡胶含铁氧体微粒 | 密封间隙≤0.1mm |

| 气幕喷嘴 | 0.3mm×5mm狭缝 | 风速40m/s |

| 过滤系统 | H13级HEPA+活性炭 | 颗粒物>0.3μm过滤99% |

科学清理规程

清理周期矩阵

| 加工材料 | 每日清理 | 每周深度清理 | 每月拆洗 |

|---|---|---|---|

| 铝合金 | 吸尘+擦拭轨道 | 溶剂清洗+重润滑 | 拆除防护罩检查 |

| 钢材 | 磁力除屑+气吹 | 超声波清洗滑块 | 更换密封件 |

| 木材 | 压缩空气(3次/班) | 真空吸尘+滚刷 | 导轨平面度检测 |

| 复合材料 | 湿式清理(防爆吸尘器) | 静电吸附膜更换 | 气密性测试 |

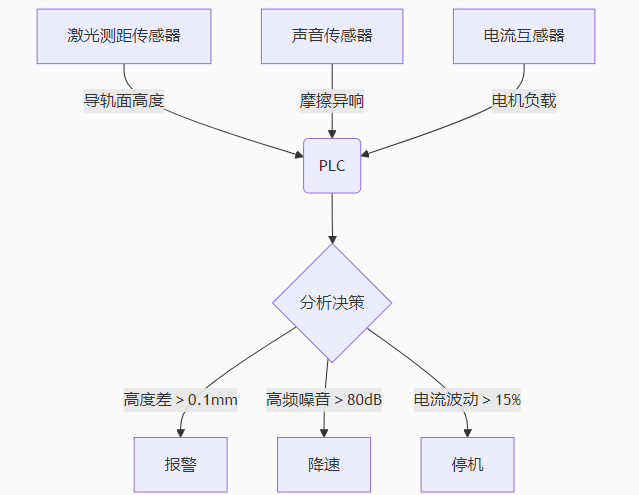

⚙️ 智能监测系统

碎屑堆积预警方案

传感器布置:

-

激光传感器间距200mm(分辨率0.01mm)

-

麦克风贴近导轨(频响20-20kHz)

专业清理工具包

必备工具清单

| 工具 | 技术参数 | 适用场景 |

|---|---|---|

| 真空除屑笔 | 吸力3kPa,笔头φ2mm | 滑块沟槽清理 |

| 磁性除屑棒 | NdFeB永磁体,表面镀镍 | 钢屑吸附 |

| 超声波清洗机 | 40kHz,功率300W | 滑块精密清洗 |

| 导轨刮刀 | 硬质合金刃口,角度15° | 顽固油泥清除 |

| 润滑脂定量枪 | 出脂量0.01ml/脉冲 | 精准润滑 |

维护效果评估标准

| 指标 | 检测方法 | 合格标准 |

|---|---|---|

| 定位精度 | 激光干涉仪(ISO 230-2) | 重复定位≤±0.01mm |

| 滑动阻力 | 拉力计测试 | ≤额定推力10% |

| 噪音水平 | 声级计A计权 | ≤65dB(A) |

| 温升 | 红外热像仪 | 导轨温差≤3℃ |

⚠️ 致命错误规避

-

带电清理

-

必须执行LOTO(上锁挂牌)程序

-

电容放电时间>5分钟

-

-

溶剂腐蚀

-

过度润滑

-

润滑脂填充量≤滑块空间30%(防止背压)

-

创新防屑技术

1. 自清洁导轨系统

结构: 导轨表面微织构(深0.1mm V型槽) + 压电陶瓷振动片(20kHz) 原理: 高频振动使碎屑沿织构定向排出 效果: 防尘效率提升90%

2. 静电吸附防护

| 参数 | 指标 |

|---|---|

| 电压 | -5kV DC |

| 电极间距 | 10mm |

| 吸附效率 | 金属屑>95% |

| 功耗 | <10W |

✅ 维护体系验证

三色标签管理

-

绿标区(已清洁)

-

白布擦拭无污渍

-

-

黄标区(待观察)

-

碎屑厚度<0.05mm

-

-

红标区(紧急处理)

-

存在硬质颗粒或锈蚀

-

碎屑堆积模拟测试

-

在导轨铺标准碎屑(0.2g/cm)

-

运行设备1小时

-

检测:

-

定位精度变化≤0.03mm

-

异常振动能量<0.5m/s²

-

终极法则:当导轨移动发出砂纸摩擦声或激光检测到周期性高度波动时,表明碎屑已侵入滑块内部,必须立即深度清理! 建议每周用内窥镜检查滑块滚道,发现钢珠划痕立即更换。

通过三重密封+智能监测,可将维护周期延长3倍。对高粉尘环境(如木工),推荐负压自清洁系统:

[滑块真空腔] → [旋风分离器] → [集尘桶]

↓

[0.08MPa负压]

清理效率:98%/小时