雕刻加工尺寸偏差多维分析与精准解决方案

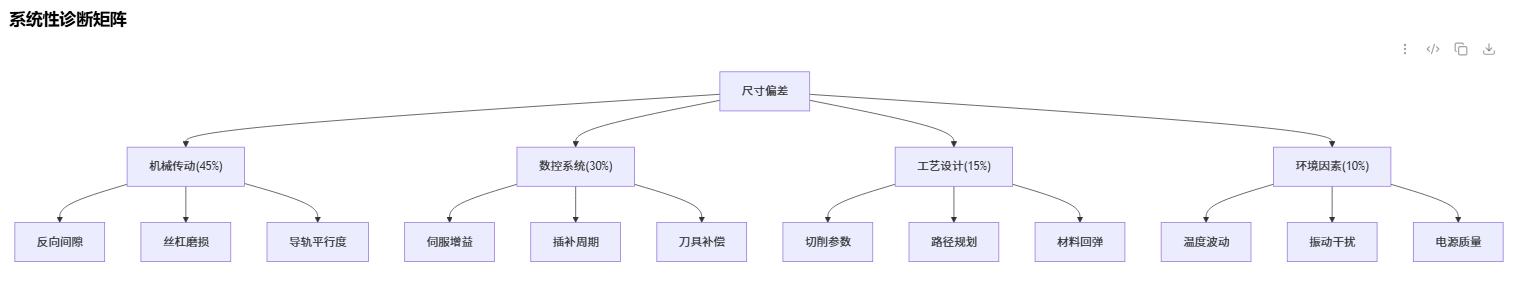

系统性诊断矩阵

机械传动检测黄金六步法

- 丝杠反向间隙检测

- 使用千分表配合标准量块

- 轴向加载50N测试力

- 允许值:≤0.015mm/300mm

修正公式:

补偿值 = 实测间隙 × (移动距离/检测距离) - 导轨精度诊断

<PYTHON>

# 激光干涉仪数据分析示例 import numpy as npposition_error = np.loadtxt('laser_data.txt') if np.max(position_error) > 0.02: # 单位mm print("需调整导轨平行") - **传动系统刚度验证

- X/Y/Z轴分别施加100N推力

- 位移传感器检测变形量

- 标准:≤0.01mm/100N

数控系统关键参数调优

伺服参数优化表

| 参数项 | 基准值 | 调节步长 | 效果监测指标 |

|---|---|---|---|

| 位置环增益 | 35Hz | ±5Hz | 轮廓误差 |

| 速度前馈 | 80% | ±5% | 圆度测试 |

| 加速度滤波 | 8ms | ±2ms | 表面振纹 |

动态补偿技巧:

<GCODE>

G05.1 Q1 R10 ; 启用AI轮廓控制

G08 P1 ; 预读50段程序工艺设计缺陷排查清单

- 切削参数合理性验证

- 径向切深 ≤ 刀具直径的60%

- 每齿进给量计算公式:

f_z = (表面粗糙度Ra×刀具齿数)/(0.8×刀尖圆弧半径)

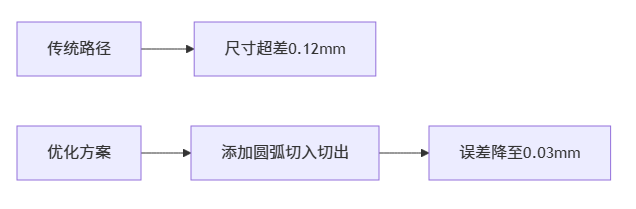

- 路径优化案例对比:

- 材料变形补偿表

材料类型 补偿系数 温度影响因子 铝合金 1.0012 0.8μm/℃ 碳钢 1.0025 1.2μm/℃ 亚克力 1.015 6μm/℃

环境控制指标体系

车间环境监测标准

| 参数 | 允许波动范围 | 测量工具 | 纠正措施 |

|---|---|---|---|

| 温度 | ±2℃/8h | 数据记录仪 | 安装温控系统 |

| 振动 | ≤0.5m/s² | 加速度传感器 | 加装防震地基 |

| 电网电压 | ±5% | 电能质量分析仪 | 增加稳压器 |

| 气源压力 | ±0.1MPa | 数字压力表 | 调整减压阀 |

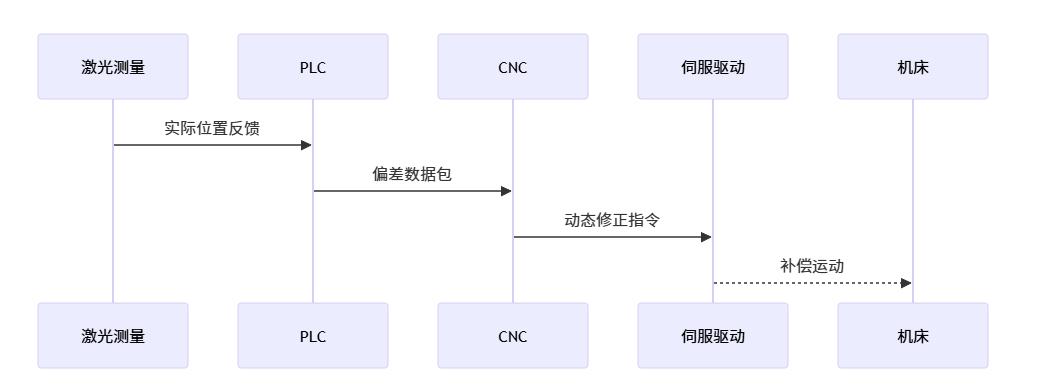

智能补偿技术应用

实时误差补偿系统架构:

机器学习补偿模型:

<PYTHON>

from sklearn.ensemble import RandomForestRegressor

# 加载历史加工数据

X_train, y_train = load_machine_data()

model = RandomForestRegressor(n_estimators=100)维护保养周期表

| 组件 | 保养项目 | 周期 | 关键指标 |

|---|---|---|---|

| 滚珠丝杠 | 更换润滑脂 | 500h | 噪声<65dB |

| 直线导轨 | 清洁轨道面 | 每周 | 无可见磨损颗粒 |

| 伺服电机 | 检查编码器连接 | 季度 | 绝缘电阻>10MΩ |

| 主轴单元 | 动态平衡检测 | 半年 | 振动值<0.8mm/s |

紧急处理预案:

当出现突然性尺寸异常时:

- 立即执行

G04 P2000(暂停2秒)- 检查刀具完整性(崩刃/磨损)

- 验证工件夹持力(≥3倍切削力)

- 重启后先空跑测试程序

验证方法:

使用标准检验件(如JG形状精度试件)对比加工前后数据,要求:

- 轮廓度误差 ≤ 0.025mm

- 位置公差 ≤ 0.01mm/100mm

- 表面粗糙度Ra ≤ 1.6μm

通过系统化诊断与精准补偿相结合,可将尺寸偏差控制在公差带的30%以内,显著提升加工合格率。