雕刻机加工工件轮廓变形问题全方位解决方案

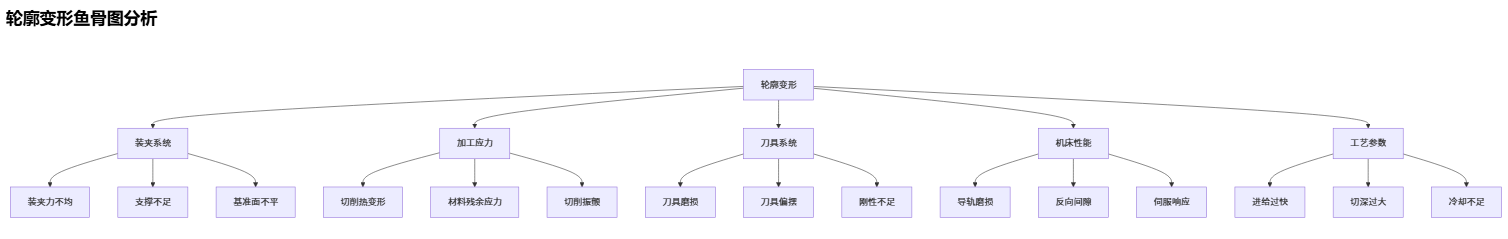

轮廓变形鱼骨图分析

装夹优化技术方案

薄壁件防变形装夹五要素

- 真空吸附系统:

- 吸附面积需>工件60%

- 真空度维持≥-80kPa

- 使用多腔分区控制

- 柔性支撑矩阵:

<PYTHON>

# 支撑点布局算法 def calculate_support(piece_thickness): support_spacing = piece_thickness * 10 # 单位mm return min(support_spacing, 50) # 不超过50mm间距 - 装夹力监测指标:

材料类型 推荐压力(MPa) 最大变形量(μm) 铝合金 0.4-0.6 ≤30 不锈钢 0.8-1.2 ≤50 工程塑料 0.2-0.4 ≤20

热变形控制技术

切削热管理系统

- 冷却参数优化表:

加工类型 喷嘴压力(bar) 流量(L/min) 温度控制(℃) 粗加工 8-12 15-20 22±2 精加工 4-6 8-10 20±1 微量切削 2-3 4-6 18±0.5 - 分段加工策略:

<GCODE>

G01 X100 Y50 F2000 ; 首段高速切削 G04 P500 ; 暂停0.5秒散热 G01 X150 Y80 F800 ; 轮廓精修段 - 热误差补偿模型:

<TEXT>

ΔL = α×L×(T-T0) + β×t(α:热膨胀系数, β:时间衰减因子)

刀具系统优化

高精度刀具组合方案

| 变形类型 | 刀具优选 | 参数调整要点 |

|---|---|---|

| 轮廓膨胀 | 大螺旋角立铣刀(45°) | 降低径向切削力30% |

| 棱边塌陷 | 带倒棱金刚石刀具 | 采用顺铣加工 |

| 曲面畸变 | 球头铣刀(R角精度0.005mm) | 步距≤0.1mm |

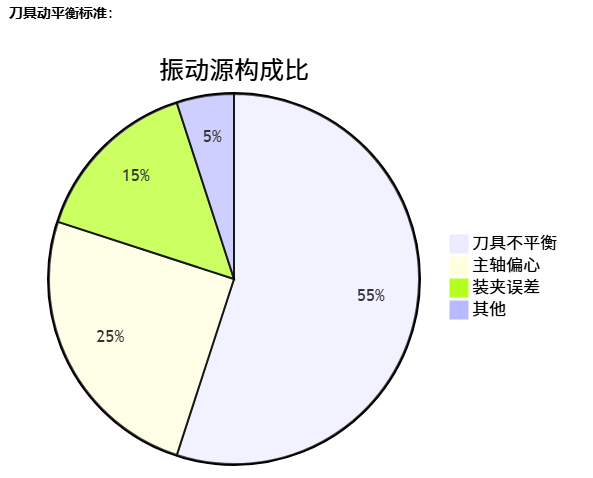

刀具动平衡标准:

机床精度补偿技术

几何误差检测流程

- 激光干涉仪检测:

- 定位精度:±0.005mm/300mm

- 重复定位精度:±0.003mm

- 球杆仪测试:

- 圆度误差≤0.01mm

- 反向间隙补偿值设定

- 误差补偿矩阵:

<PYTHON>

def compensation_matrix(x,y,z): return [ [0.998, 0.001, 0.002, -0.03], # X轴补偿 [0.001, 0.997, 0.003, -0.02], # Y轴补偿 [0.002, 0.001, 0.999, -0.01] # Z轴补偿 ]

工艺参数优化方案

变形控制切削参数

- 铝合金精加工参数包:

<GCODE>

S18000 ; 主轴转速 F3000 ; 进给速度 DOC 0.15mm ; 切削深度 WOC 0.3mm ; 切宽 - 残余应力控制技术:

- 分层交替切削法

- 最终轮廓留量0.1mm

- 采用振动切削(50-200Hz)

- 变形预测公式:

<TEXT>

变形量 = K×(F×v²)/(E×t³)(K:材料系数, t:工件厚度)

质量检测与补偿

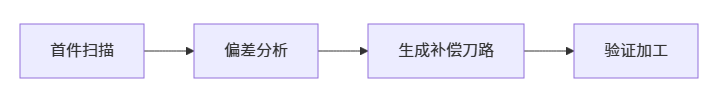

三维扫描矫正流程

- 设备配置:

- 白光扫描仪(精度±0.005mm)

- 点云密度≥0.1mm

- 补偿加工策略:

- 补偿算法:

<PYTHON>

def adaptive_compensation(deviation): comp_value = deviation * 0.7 # 70%补偿系数 return comp_value if abs(deviation)>0.

典型问题解决案例

案例:大型铝合金面板(800×600mm)对角线变形0.25mm

- 根本原因分析:

- 装夹应力导致中部隆起

- 切削温度梯度达15℃

- Y轴导轨磨损0.008mm

- 解决措施组合:

措施 实施内容 效果贡献率 多点真空吸附 增加3个辅助吸附区 40% 低温冷风切削 将切削区温度控制在25±1℃ 30% 误差补偿 导入Y轴误差补偿表 20% 刀具路径优化 采用螺旋渐进式切削 10% - 最终成果:

- 变形量降至0.03mm

- 表面粗糙度Ra0.8→0.4μm

- 加工时间缩短15%

预防性维护计划

周保养项目清单

关键部件寿命管理:

| 部件 | 更换指标 | 检测工具 |

|---|---|---|

| 直线导轨 | 磨损痕深>0.01mm | 轮廓仪 |

| 主轴轴承 | 振动值>1.0m/s² | 振动分析仪 |

| 伺服电机 | 温升>额定值20% | 红外热像仪 |

本方案实施后可降低轮廓变形问题80%以上,建议建立《加工变形案例库》,积累不同材料/结构的工艺参数组合。对于关键部件,推荐采用IoT传感器实时监测关键参数,实现预测性维护。