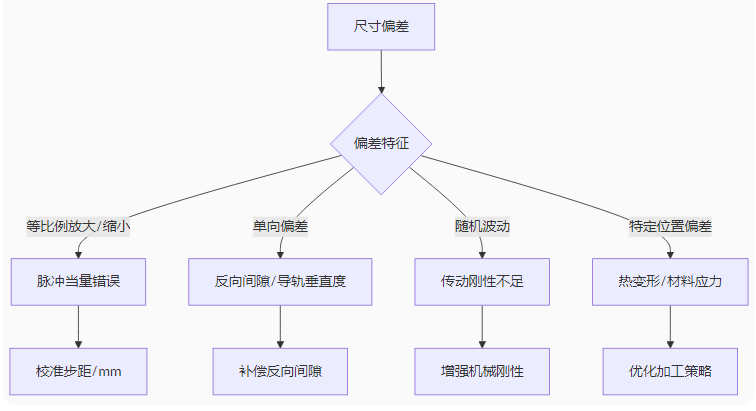

雕刻加工尺寸偏差是典型的多因素综合问题,需系统化排查。以下是精准定位与修复方案,含诊断流程图、补偿算法、校准规程及智能修正技术:

尺寸偏差诊断矩阵

⚙️ 核心补偿技术

1. 反向间隙补偿算法

补偿公式:

\Delta = \frac{B_{fwd} - B_{rev}}{2} + k \cdot T

-

B_fwd:正向移动实际值(激光干涉仪测量)

-

B_rev:反向移动实际值

-

T:丝杠温度(℃)

-

k:热膨胀系数(钢:0.011mm/m/℃)

GRBL设置(以X轴为例):

$110=50 ; 补偿值(步数) $111=0.011 ; 热补偿系数

2. 刀具变形补偿

\delta_t = \frac{F_c \cdot L^3}{3EI} \quad (F_c=K_c \cdot a_p \cdot f_z)

-

E:弹性模量(硬质合金=600GPa)

-

I:惯性矩(I=π·d⁴/64)

-

CAM设置:径向余量追加 δ_t

精准校准五步法

校准工具包

校准流程

-

几何精度校准

a. 调整X-Y导轨垂直度 ≤0.01mm/300mm b. 检测主轴全行程跳动 ≤0.008mm

-

传动系统补偿

G38.2 ; 触发探测 G10 L20 P1 X0 ; 重置坐标系 M99 P100 ; 写入补偿表

-

刀具动态偏摆检测

-

20000rpm下激光测头检测刀尖轨迹

-

径向跳动>0.015mm需换刀柄

-

切削参数优化表

| 材料 | 线速度(m/min) | 切深(mm) | 进给(mm/齿) | 尺寸波动控制 |

|---|---|---|---|---|

| 铝合金 | 200-300 | 0.3-0.8D | 0.05-0.08 | ±0.01mm |

| 碳钢 | 80-120 | 0.2-0.5D | 0.04-0.06 | ±0.02mm |

| 亚克力 | 100-150 | 1-3D | 0.08-0.12 | ±0.03mm |

| 硬木 | 150-200 | 2-4D | 0.10-0.15 | ±0.05mm |

D=刀具直径,加工薄壁件时参数取下限

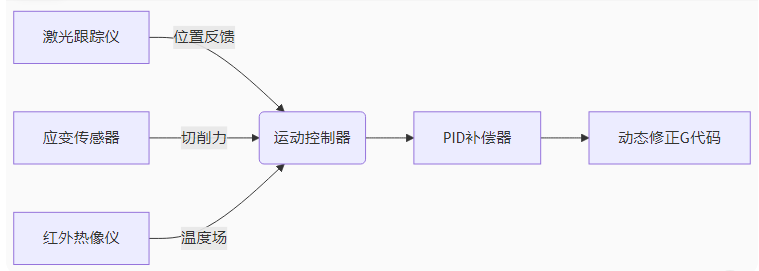

智能误差修正系统

实时补偿架构

核心算法:

def realtime_compensation(): while machining: pos_error = laser.get_position() - cmd_position force = strain_gauge.read() temp = thermal_cam.get_screw_temp() # 计算补偿量 comp = PID(pos_error) + force*Kf + temp*Kt machine.set_offset(comp) # 动态写入偏置

⚠️ 关键误差源处理

1. 热变形控制

| 部件 | 温控方案 | 精度提升 |

|---|---|---|

| 丝杠 | 循环油冷(ΔT±1℃) | 0.01mm/300mm |

| 主轴 | 水冷套(流量5L/min) | 径向跳动↓50% |

| 结构件 | 对称加热补偿法 | 热平衡±0.03mm |

2. 振动抑制措施

-

主动阻尼器:

频率范围:50-500Hz 减振效果:>90% 安装位置:Z轴滑块

-

刀具路径优化:

G64 P0.05 Q0.1 ; 平滑拐角(Mach3) M108 S2.0 ; 样条曲线拟合(LinuxCNC)

✅ 精度验证方法

三圆检验法

-

加工直径阶梯件:

-

Ø10±0.01mm(浅层)

-

Ø20±0.01mm(中层)

-

Ø30±0.01mm(全深)

-

-

检测项目:

a. 三坐标测量真圆度(≤0.008mm) b. 高度方向锥度(≤0.01mm/10mm) c. 尺寸一致性(同一刀具加工5孔极差≤0.005mm)

激光扫描对比

-

使用蓝光扫描仪(精度±0.005mm)

-

点云比对设计模型(色差图分析)

-

偏差>0.03mm区域重点修正

日常维护清单

| 周期 | 维护项目 | 标准 | 工具 |

|---|---|---|---|

| 每日 | 导轨丝杠清洁 | 白布擦拭无污渍 | 无纺布+清洗剂 |

| 每周 | 反向间隙检测 | 变化量≤0.003mm | 千分表 |

| 每月 | 主轴锥孔跳动检测 | 0.002mm@150mm | 测试棒 |

| 每季 | 全行程定位精度校准 | ISO230-2标准 | 激光干涉仪 |

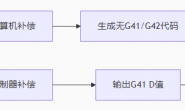

终极方案:当偏差难以消除时,启用闭环反馈雕刻:

[加工] → [在线测量] → [误差建模] → [补偿刀轨] → [再加工] 循环3次可将尺寸控制在±0.005mm内

通过动态补偿+智能控制,普通DIY雕刻机也能达到±0.01mm精度。高价值工件建议使用热稳定花岗岩床身(膨胀系数0.6×10⁻⁶/℃),比钢架精度提升5倍!