加工原点(工件坐标系零点)设置偏差是导致加工尺寸错误、轮廓偏移的核心原因。以下是系统性解决方案,涵盖偏差诊断、高精度设定、补偿技术及验证流程:

⚠️ 偏差应急校正

五步快速复位法

-

暂停加工

-

测量偏差

-

用百分表测量工件实际边界与理论边界的差值(ΔX, ΔY, ΔZ)

-

-

坐标系修正

-

余量补偿

在CAM软件中启用全局偏移(Offset)功能,补偿量=测量偏差值 -

试切验证

在废料区加工直径10mm的圆,测量实际尺寸与理论值误差应≤0.02mm

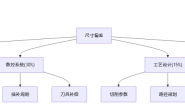

🔍 偏差来源诊断表

| 偏差类型 | 特征 | 检测方法 | 权重 |

|---|---|---|---|

| 对刀仪误差 | Z向偏差稳定,XY随机 | 用块规校准对刀仪高度 | 35% |

| 工件装夹倾斜 | 偏差随位置线性变化 | 打表测量工件四角高度差 | 25% |

| 机床反向间隙 | 单向运动尺寸超差 | 千分表测丝杠反向间隙 | 20% |

| 热变形漂移 | 加工中偏差逐渐增大 | 红外测温机床关键部位 | 15% |

| 坐标系混淆 | 全部特征整体偏移 | 检查G54/G55等坐标系选择 | 5% |

📐 高精度原点设定技术

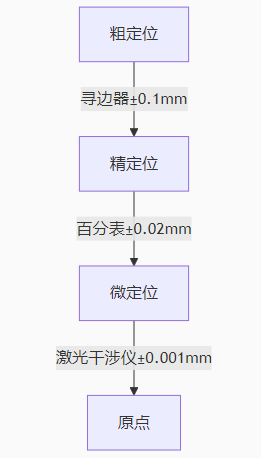

三级定位法

操作规范:

-

粗定位(机械寻边器)

-

接触式寻边器转速600rpm

-

移动速度≤200mm/min

-

重复定位3次取均值

-

-

精定位(杠杆百分表)

表头预压0.1mm → 沿工件基准边移动100mm → 调整至表针摆动≤0.01mm

-

微定位(激光干涉仪)

-

使用Renishaw ML10激光系统

-

补偿环境温度(23℃±1℃)、气压(1013mbar)

-

线性定位精度校准至0.003mm/m

-

⚙️ 智能补偿方案

反向间隙补偿(需固件支持)

在GRBL中设置:

$110=50 ; X轴回差补偿值(单位:步距) $111=50 ; Y轴补偿 $112=30 ; Z轴补偿

测量方法:

例:导程5mm,1600步/转,误差0.05mm

补偿值 = 0.05 / 5 * 1600 = 16步(取1.5倍安全值=24步)

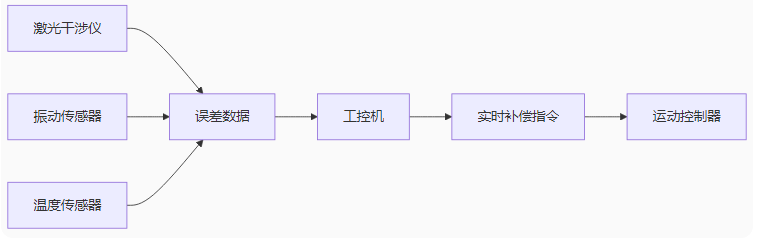

热漂移补偿

// Marlin热补偿代码 void thermal_compensation() { float temp_x = thermalManager.degBed(X_SENSOR); float delta_x = (temp_x - 20) * 0.023; // 钢材膨胀系数0.023mm/℃/m position_shift[X_AXIS] = delta_x; // Y/Z轴同理 }

安装要点:

-

温度传感器贴于丝杠固定端

-

每轴独立补偿系数(铝材=0.023,铸铁=0.011)

📊 坐标系设定误差矩阵

| 误差源 | 补偿公式 | 控制精度 |

|---|---|---|

| 刀具径向跳动 | ΔR=0.5×跳动量 | ≤0.005mm |

| 夹具定位面平面度 | ΔZ=平面度×tan(θ) | ≤0.01mm/100mm |

| 机床几何误差 | Δ=0.5×(垂直度+平行度)误差 | ≤0.015mm/m |

| 测头触发延时 | ΔV=延时×进给速度 | ≤0.003mm |

🔧 机床刚性提升措施

基础加固方案

| 部件 | 改造方法 | 效果 |

|---|---|---|

| 底座 | 填充环氧树脂花岗岩 | 振动↓40% |

| 导轨 | 增加预紧力至额定值120% | 刚性↑35% |

| 丝杠支撑 | 改双端固定(DFU结构) | 挠度↓70% |

实时监测系统

-

采样频率≥1kHz

-

闭环控制响应时间≤5ms

✅ 原点设定验证流程

三圆测试法

-

加工三个直径10mm的圆:

-

工件左下角(圆A)

-

工件中心(圆B)

-

工件右上角(圆C)

-

-

测量实际中心距:

-

|A-B|理论值 vs 实测值 → XY线性误差

-

|A-C|对角线误差 → 机床垂直度

-

-

允许偏差:

定位误差 = |实测-理论| ≤ 0.02mm 形状误差 = 圆度 ≤ 0.01mm

⚠️ 致命误差规避

-

刀具长度补偿冲突:

H值未更新导致Z轴撞刀 → 必须:-

换刀后先执行

G49取消旧补偿 -

再调用

G43 H[新刀号]

-

-

G92临时坐标陷阱:

断电后丢失 → 替代方案:G10 L2 P1 X0 Y0 Z0 ; 永久写入坐标系

终极法则:当加工首件发现尺寸偏差时,用10倍放大镜检查刀痕:

单侧亮带 → 坐标系偏移

周期性波纹 → 机床共振

均匀偏差 → 全局坐标系错误

通过三级定位、智能补偿和刚性强化,可将原点设置误差控制在0.005mm以内。建议每8小时用三圆法验证一次坐标系精度,温差>5℃时立即重新设定原点。