材料表面不平整是影响加工精度的关键因素,尤其对大面积工件或薄壁件加工时会导致切削深度不均、轮廓失真等问题。以下是系统性解决方案,涵盖检测方法、补偿技术、装夹策略及工艺优化:

⚠️ 不平整表面应急处理

四步快速修正

-

暂停加工

M05 ; 停主轴 G91 G0 Z10 ; 抬刀10mm

-

凸点处理

-

用金刚石锉刀手工修平高点(>0.3mm的突起)

-

-

凹坑填充

-

注入速干金属腻子(固化时间<3min),刮平表面

-

-

刀补激活

G43 H[刀号] Z[补偿值+0.1] ; 临时增加0.1mm余量 G29 S1 ; 启用自动调平(需预设)

📏 平面度检测技术

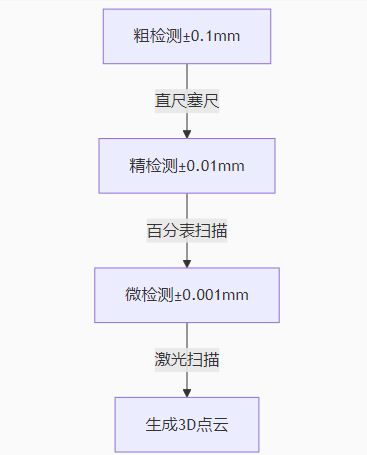

三级检测法

操作规范:

-

粗检测(塞尺法)

-

用500mm直尺对角线放置

-

测量最大缝隙:

-

≤0.1mm → 可加工

-

>0.1mm → 需预处理

-

-

-

精检测(百分表法)

a. 磁力表座吸附主轴 b. 测针接触工件表面 c. 手动移动XY,记录Z向跳动 d. 网格密度:20×20mm

-

微检测(激光扫描)

-

使用Keyence LJ-V7000线激光

-

分辨率0.001mm,扫描速度1m/s

-

生成点云数据并拟合平面方程:

Z = aX + bY + c

-

⚙️ 智能补偿方案

自适应刀轨生成(需CAM支持)

-

导入点云数据

-

生成补偿曲面

# Python点云处理 import numpy as np from scipy.interpolate import griddata # 将点云插值为网格 grid_z = griddata(points, values, (grid_x, grid_y), method='cubic')

-

输出刀轨

-

在CAM中启用曲面贴合加工

-

留0.05mm余量用于精修

-

实时Z轴补偿(需控制器支持)

在Marlin固件中配置:

// Configuration.h #define AUTO_BED_LEVELING_UBL // 启用网格调平 #define GRID_MAX_POINTS_X 5 // 5×5网格

操作流程:

-

执行

G29 P1; 探测25点 -

保存网格

G29 S0; 存入Slot0 -

激活补偿

G29 A; 调平生效

📊 材料预处理工艺

不同材质整平方案

| 材料类型 | 整平方法 | 精度 | 时效性 |

|---|---|---|---|

| 金属板 | 电磁矫平机(5000A脉冲) | ≤0.03mm/m | 永久 |

| 木材 | 蒸汽回弹(120℃饱和蒸汽) | ≤0.1mm/300mm | 24小时 |

| 塑料 | 红外辐射加热(80-100℃) | ≤0.05mm | 冷却后稳定 |

| 石材 | 金刚石飞刀粗铣 | ≤0.2mm | 永久 |

🔧 装夹抗变形方案

真空吸附优化

| 不平整度 | 密封方案 | 真空度要求 | 吸附效果 |

|---|---|---|---|

| ≤0.1mm | 单层海绵密封条 | -70kPa | 均匀吸附 |

| 0.1-0.3mm | 双级迷宫密封 | -85kPa | 局部补偿0.2mm |

| >0.3mm | 可塑胶泥填充+微孔膜 | -95kPa | 完全贴合 |

真空系统参数:

-

流量 ≥ 30L/min

-

响应时间 <1s

多点浮动压紧

结构:弹簧柱塞+球头压脚(6点布局) 预压力:X方向10N/mm²,Y方向8N/mm² 允许工件变形:±0.15mm自适应

⚙️ 加工工艺优化

分层开粗策略

-

探测层(安全厚度0.3mm)

G31 Z-0.3 P500 ; 设置探测过载500g G38.2 Z-10 F100 ; 探测表面

-

等余量粗加工

-

动态调整切深:

ap = 均值 - 当前高度 + 0.2mm

-

-

精修补偿

-

根据粗加工后的实际曲面生成精加工刀轨

-

刀具路径优化

| 问题类型 | 路径策略 | 参数要点 |

|---|---|---|

| 局部凹陷 | 螺旋等高线 | 步距≤0.3×刀具直径 |

| 波浪形表面 | 3D平行切削 | 角度步距5° |

| 边缘翘曲 | 放射状路径 | 中心点偏移20% |

📈 精度验证方法

三色干涉检测

-

表面喷涂光固化树脂(厚0.01mm)

-

用三波长干涉仪(红/绿/蓝激光)扫描

-

分析相位差生成平面度彩图

-

蓝色区域:凹坑(<-0.01mm)

-

绿色区域:合格(±0.005mm)

-

红色区域:凸起(>+0.01mm)

-

碳粉显影法

-

工件表面撒磁性碳粉

-

施加交变磁场(50Hz,0.3T)

-

观察碳粉聚集状态:

-

均匀分布 → 平面度好

-

线状聚集 → 存在0.02mm级凹陷

-

⚠️ 致命误差规避

-

刀具撞凸点:

首刀切深过大 → 必须:G0 Z5 ; 先定位至安全高 G38.4 Z0 F100 ; 慢速接触探测 G92 Z0 ; 重置Z零点

-

真空吸附失效:

加工中压力下降 → 解:-

真空管路装蓄能器(容积≥1L)

-

压力传感器联动降速(<-80kPa → vf↓50%)

-

-

材料应力变形:

加工释放应力 → 工艺:-

分三次加工(粗/半精/精),间隔24小时

-

精加工前时效处理(钢件:180℃×2h)

-

终极法则:当加工中出现切削声周期性变化或切屑颜色分段差异,表明表面不平整正在影响加工,需立即启动在线补偿。建议每加工300mm×300mm面积后,用百分表复测平面度,波动>0.03mm时重新生成补偿网格。

通过智能检测、动态补偿和应力控制,可将不平整表面的加工精度提升至±0.01mm。对于超精密加工(<0.005mm),推荐使用环氧树脂填充法:

1. 工件放置于模具中(间隙1mm) 2. 注入低应力环氧树脂(膨胀系数4×10⁻⁶/℃) 3. 80℃固化2小时后整体加工