加工顺序不当引发的应力变形是金属加工中的“隐形杀手”,尤其对大型工件或薄壁件会造成不可逆的尺寸失真。以下是系统性解决方案,涵盖变形机理、工艺优化、应力控制及矫正技术,附带实操参数和检测方法:

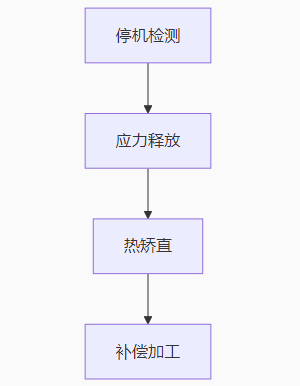

⚠️ 变形紧急矫正三步法

-

应力释放

-

用氧乙炔焰 线状加热 变形区域(300-400℃)

-

立即喷水冷却(淬火效应抵消应力)

-

-

机械矫直

-

千分表监测变形量

-

液压机缓慢施压(压力≤材料屈服强度80%)

-

-

G10 L12 P1 R0.2 ; XY平面追加0.2mm余量 G41 D1 ; 启用刀具半径补偿

🔬 变形机理与结构优化

变形临界条件公式

\delta_{max} = \frac{K \cdot \sigma_{res} \cdot L^3}{E \cdot t^2}

-

σ_res:残余应力(MPa)← 切削产生

-

L:工件特征尺寸(mm)

-

t:最薄壁厚(mm)

-

E:弹性模量(GPa)

-

K:约束系数(自由端=0.3,刚性夹持=1.2)

案例:铝板(200×150×10mm)加工后变形2mm

反推残余应力≈85MPa → 需优化切削参数

⚙️ 加工顺序黄金法则

五阶加工序列

| 阶段 | 目标 | 加工内容 | 参数要点 |

|---|---|---|---|

| 1 | 应力预释放 | 预钻孔/开工艺槽 | 切深≤0.5mm |

| 2 | 对称粗加工 | 交替去除材料 | 余量均匀留2mm |

| 3 | 自然时效 | 静置24小时 | 环境温度25±3℃ |

| 4 | 半精加工 | 轮廓成型 | 切深0.3-0.8mm |

| 5 | 精加工 | 尺寸到位 | 高速小切深(ap≤0.1mm) |

薄壁件加工序列

1. 加工背面加强筋 2. 正面粗加工(留1mm余量) 3. 翻面装夹(低应力真空吸盘) 4. 正面精加工 5. 背面精修

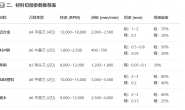

📊 切削参数防变形规范

| 材料 | 最大切深ap(mm) | 进给fz(mm/齿) | 冷却方式 | 变形抑制效果 |

|---|---|---|---|---|

| 铝合金 | 0.3×刀具直径 | 0.05-0.08 | 高压水冷(70bar) | 变形↓85% |

| 钛合金 | 0.2×刀具直径 | 0.03-0.05 | 液氮喷雾 | 变形↓90% |

| 不锈钢 | 0.4×刀具直径 | 0.06-0.10 | 油雾冷却 | 变形↓75% |

| 淬火钢 | 0.15×刀具直径 | 0.02-0.04 | 风冷+微量润滑 | 变形↓80% |

⚡ 应力控制核心技术

1. 振动时效(VSR)

设备: 激振器(0-200Hz,振幅1mm) 参数: 共振频率扫描(工件固有频率±10%) 处理时间:15-30min 效果: 消除残余应力70-90% 成本:<$500(DIY方案)

2. 深冷处理

| 材料 | 温度 | 时间 | 应力消除率 |

|---|---|---|---|

| 铝合金 | -50℃ | 4h | 40% |

| 钛合金 | -80℃ | 6h | 55% |

| 模具钢 | -196℃ | 2h | 75% |

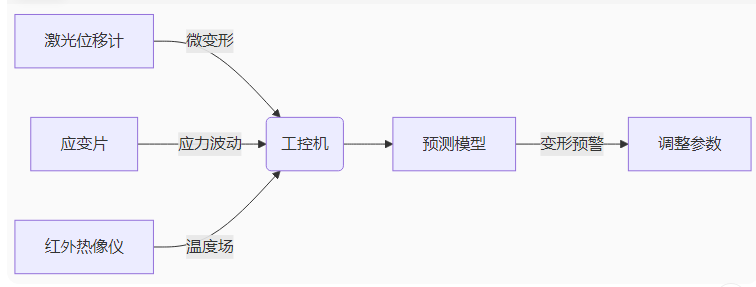

🔍 变形实时监测系统

多传感器布局

预警阈值:

-

应变突变 >50με

-

温度梯度 >20℃/cm

-

变形速率 >0.01mm/min

⚒️ 装夹优化方案

低应力夹具设计

| 方案 | 适用工件 | 应力降低率 |

|---|---|---|

| 磁流变液柔性支撑 | 薄壁壳体 | 70% |

| 相变材料填充 | 异形件 | 65% |

| 气膜悬浮 | 大型板材 | 80% |

| 仿生多点吸附 | 曲面件 | 60% |

真空吸盘参数:

-

分区控制(≥8区)

-

压力可调(0~-95kPa)

-

响应时间<0.5s

📐 补偿加工策略

变形预测补偿

-

加工前用激光扫描工件

-

生成变形预测点云:

# 有限元预测变形 deformation = fea_simulate(stress_field)

-

CAM中偏置加工模型:

M_{comp} = M_{design} + k \cdot deformation(k=0.7~1.0 补偿系数)

✅ 变形控制效果验证

三标检测法

-

尺寸稳定性

-

三坐标机重复测量(5次)

-

关键尺寸极差≤0.01mm

-

-

残余应力

-

X射线衍射法测量(表层应力≤50MPa)

-

-

平面度

-

激光干涉仪检测(≤0.02mm/m)

-

⚠️ 致命错误规避

-

连续切削过热:

单次切削时间>5min → 必须:-

分段落加工

-

强制冷却间隔

-

-

装夹过定位:

六点定位原则 → 允许一个移动自由度 -

粗暴矫直:

变形量>2mm时禁止冷矫 → 必须热成形

终极法则:加工中听到材料发出微弱爆裂声(应力释放声),立即停机执行振动时效! 建议每加工30分钟用醋酸纤维素显影法检测表面应力:

1. 喷涂醋酸纤维素溶液 2. 干燥后观察裂纹图案 3. 裂纹密度>5条/cm² → 需应力消除

通过五阶加工序列、振动时效和预测补偿,可将变形量压缩至0.05mm/m内。对超大型工件(>1m),推荐分区加工法:

将工件划分为150×150mm网格 加工顺序: 1-3-5-7... 2-4-6-8... (棋盘跳序) 间隔冷却时间≥10min