在JDPaint 5.19中,“冲压工具”并非独立模块,而是通过其雕刻加工功能(如区域雕刻、轮廓切割、钻孔等)结合参数设置实现冲压模具的路径生成。以下是具体操作流程及关键技巧:

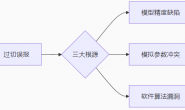

⚙️ 一、冲压相关功能模块

- 区域雕刻

功能定位:用于去除材料形成凹模或凸模轮廓,支持行切、环切、螺旋走刀方式,适合高频模等冲压模具加工。

关键参数:- 切削方式:行切(平行线走刀)适用于简单形状;环切(由内向外螺旋)适合复杂轮廓,减少抬刀。

- 下刀方式:选择“螺旋下刀”或“斜线下刀”,避免垂直下刀导致的刀具崩损。

- 轮廓切割

功能定位:用于冲压件的精准外缘切割,支持变余量重复切割和分层加工,确保侧壁光洁度。

关键技巧:- 启用直线/圆弧进刀,减少豁口;

- 设置分层不抬刀,提升效率(路径:

刀具路径 → 路径向导 → 轮廓切割)。

- 钻孔雕刻

功能定位:适用于冲压定位孔或镶钻位加工,支持按圆半径自动提取孔位,并优化钻孔路径排序。

参数设置:- 慢速下刀距离:防止曲面钻孔时刀具断裂;

- 扩孔功能:用小刀具加工大孔(分步钻孔)。

二、冲压模具路径生成流程

- 导入与检查图形

- 通过

文件 → 输入 → 二维图形导入DXF格式的冲压设计图; - 检查图形闭合性(选中图形查看是否有断裂),断裂处需用

节点编修工具修复。

- 通过

- 设置加工参数

- 刀具选择:根据材料厚度选刀(如冲钢板选Φ4硬质合金刀);

- 吃刀深度:不超过刀具直径的1/2(例:Φ4刀单层切深≤2mm);

- 间隙设置:精冲需小间隙(双面间隙≈板厚的1%~1.5%)。

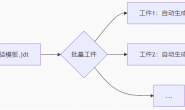

- 生成路径与模拟

- 在

刀具路径 → 路径向导中按步骤设置加工范围、刀具、切削参数; - 保存路径为

.ENG格式,并通过路径模拟功能检查是否有过切或漏加工。

- 在

⚡ 三、高频模/精密冲压的特殊处理

- 斜面加工(打斜)

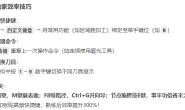

- 将曲线并入3D环境(快捷键

Shift+方向键调整Z向高度); - 使用

几何曲面 → 直纹面生成斜坡面,再生成刀具路径。

- 将曲线并入3D环境(快捷键

- 刃口圆角控制

- 凹模刃口需保留R0.05~0.1mm圆角,降低应力集中(通过

节点编修微调轮廓)。

- 凹模刃口需保留R0.05~0.1mm圆角,降低应力集中(通过

- 压边力与反压力模拟

- 在精冲路径中,通过多工序加工模拟压边效果:

- 首道工序用大刀具粗加工,留0.1mm余量;

- 第二道工序用小刀具清角,结合“等量切削”技术均衡负载。

- 在精冲路径中,通过多工序加工模拟压边效果:

️ 四、常见问题解决

- 冲头咬模:检查刃口是否钝化(需刃磨至R≤0.1mm)或间隙过大(更换下模)。

- 材料翘曲:加工前用

推拉工具调整图形平整度,避免分层切割时位移。 - 路径误差:优先用

G2连续(曲率连续)的曲线桥接,确保轮廓光滑(曲线桥接 → 端点连续条件选G2)。

五、冲压工艺设计注意事项

- 搭边值:精冲搭边需大于普通冲压(建议≥板厚的1.5倍),防止材料变形。

- 模具寿命:每次刃磨量≤0.013mm,过量会导致模具退火变软。

通过结合JDPaint的雕刻路径功能与冲压工艺参数,可实现从简单冲孔到高频模的精准加工。重点在于:小间隙刀具路径模拟、刃口圆角控制、多工序余量分配。实际调试时需根据材料特性(如不锈钢需更低进给速度)微调参数。