在 JDPaint 5.19 中生成单线切割路径(适用于刻线、V 形槽、清角等精细加工)需通过 轮廓切割功能 的特殊模式实现,以下是详细操作流程:

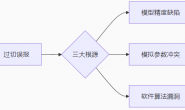

⚙️ 一、核心概念

- 单线切割:刀具中心严格沿曲线行走,无侧向偏移(区别于轮廓偏移切割)

- 典型应用:

✓ 雕刻文字线条

✓ 加工装饰纹路

✓ 清角(清除残留余量)

✓ 薄材料贯通切割

📐 二、操作步骤详解

步骤 1:准备切割曲线

- 绘制或导入需切割的矢量线条(如 DXF 文件)

- 关键检查:

- 曲线必须 完全闭合(使用

节点编修工具检查,快捷键E) - 清除重叠线(菜单:

曲线 → 清除重叠线)

- 曲线必须 完全闭合(使用

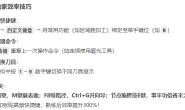

步骤 2:进入路径向导

- 选中曲线 → 点击

刀具路径 → 路径向导(或按Ctrl+G) - 选择加工类型:轮廓切割 → 点击

下一步

步骤 3:关键参数设置

| 参数项 | 单线切割专用值 | 作用说明 |

|---|---|---|

| 切割方式 | 刀具中心沿曲线 | 实现单线路径的核心选项! |

| 切割深度 | 根据材料设定(例:3mm) | 建议≤刀具刃长的 80% |

| 分层切削 | 开启(深度>1mm 时必选) | 设置每层切深(如 0.5mm/层) |

| 下刀方式 | 直线缓降 或 螺旋下刀 | 防止扎刀 |

| 拐角处理 | 圆弧过渡(半径 0.1mm) | 避免尖角停顿产生毛刺 |

步骤 4:刀具选择

- 首选刀具类型:

- V 形刀(刻字/清角)→ 选刀后设置 V 角角度(常用 60° 或 90°)

- 锥度平底刀(深槽切割)→ 锥度角建议 5°~15°

- 刀具直径:≤ 曲线最小宽度(例:0.3mm 细线选 ∅0.2mm 刀具)

步骤 5:生成与优化

- 点击

完成生成路径(显示为红色单线) - 路径优化:

- 开启 “分层不抬刀”(减少空行程)

- 设置 切入切出延伸(防止端点留料)

⚡ 三、避坑指南(常见问题解决)

| 问题现象 | 原因 | 解决方案 |

|---|---|---|

| 路径不沿曲线中心 | 未设“刀具中心沿曲线” | 返回参数页重选切割方式 |

| 尖角处材料崩裂 | 拐角速度过快 | 开启 拐角减速 → 速度设为 50% |

| 底部残留未切透 | 分层切深累计误差 | 增加 0.1mm 过切量 |

| 薄片变形 | 切削热过大 | 降低转速 30% + 使用冷却气 |

💎 四、高阶技巧

1. 清角路径生成

- 对粗加工后的直角区域:

- 使用

轮廓线自动提取(菜单:模型 → 轮廓提取) - 按上述步骤生成单线清角路径

- 刀具选择:直径 ≤ 粗加工刀具半径

- 使用

2. 深度渐变切割

- 需求:雕刻深浅变化的纹路(如书法笔锋)

- 操作:

- 将曲线转为 变深度曲线(选中曲线 → 右键

Z向变换 → 设置高度曲线) - 路径向导中勾选

随Z值变深度

- 将曲线转为 变深度曲线(选中曲线 → 右键

3. 多曲线排序优化

- 路径生成后 → 右键路径 →

路径编辑→排序优化- 选择

最短空移路径减少加工时间 - 手工拖动调整顺序(如先内后外)

- 选择

⚠️ 五、安全注意事项

- 刀具悬伸:刃长 = 切割深度 + 3mm(避免夹持碰撞)

- 进给速度:

- 硬质合金刀:800~1500 mm/min

- 金刚石刀:2000~4000 mm/min(脆性材料)

- 试切验证:

- 首件 Z 轴抬升 0.5mm 空跑,确认路径闭合性

操作口诀:

“曲线闭合是前提,中心走刀莫忘记;分层缓降防断刀,清角选小V形器”

对复杂图形(如嵌套花纹),建议分图层生成多段路径,通过 路径管理器(F9)控制加工顺序!

🔧 六、参数参考表(不同场景)

| 场景 | 刀具类型 | 切割深度 | 进给速度 | 转速 (RPM) |

|---|---|---|---|---|

| 铜板刻线 (0.2mm) | ∅0.2mm V 刀 | 0.3mm | 1200 | 20,000 |

| 亚克力切割 (3mm) | 60° V 形刀 | 3.2mm | 2500 | 15,000 |

| 模具清角 (R0.5mm) | ∅1mm 锥度刀 | 0.5mm | 800 | 10,000 |

| 木纹雕刻 | 30° 棱锥刀 | 2mm | 3000 | 12,000 |

生成路径后务必使用 路径模拟(F8) 检查拐角衔接与下刀点,避免实际加工碰撞!