进给速度(Feed Rate)过快是导致断刀的最直接原因之一,尤其在刚性不足的DIY雕刻机上。以下是针对该问题的系统性解决方案,包含计算公式、应急处理、参数优化流程及预防措施:

⚠️ 断刀瞬间应急处理

-

立即操作:

-

拍下急停按钮(切勿直接用手阻挡主轴!)

-

关闭主轴电源

-

记录当前加工坐标(G代码行号)

-

-

清理现场:

-

用磁棒吸出金属残刀(勿用手捡)

-

压缩空气吹净工件表面碎屑

-

检查主轴夹头是否损伤

-

-

参数复位:

M5 ; 确保主轴停转 G91 G1 Z5 ; Z轴抬升5mm(相对坐标) G90 ; 切回绝对坐标

根本原因分析与计算模型

断刀力学公式

F_c = K_c \times a_p \times f_z \times z

-

Fc:切削力(N)

-

Kc:材料切削阻力(N/mm²)

-

松木:800~1000 | 铝合金:700~900 | 钢:2500~3500

-

-

ap:切削深度(mm)

-

fz:每齿进给量(mm/tooth)

-

z:刀具刃数

断刀条件:

当 Fc > 刀具抗弯强度 时发生断裂

(例:Ø3mm硬质合金刀抗弯强度≈350N)

进给速度临界值计算

v_f = f_z \times z \times n

-

vf:进给速度(mm/min)

-

n:主轴转速(rpm)

安全准则:

v_f \leq \frac{0.8 \times \text{刀具抗弯强度}}{K_c \times a_p}

不同材料安全进给速查表

| 刀具直径 | 材料 | 切削深度(ap) | 推荐fz(mm/齿) | 转速(n) | 安全vf(mm/min) |

|---|---|---|---|---|---|

| Ø3mm 4刃 | 6061铝 | 0.5mm | 0.03 | 12000 | 1440 |

| Ø4mm 2刃 | 硬木 | 2.0mm | 0.08 | 18000 | 2880 |

| Ø6mm 3刃 | 亚克力 | 1.5mm | 0.05 | 10000 | 1500 |

| Ø2mm 2刃 | 黄铜 | 0.3mm | 0.015 | 20000 | 600 |

注:当雕刻机刚性不足时,表中vf值需×0.7系数

参数优化四步法

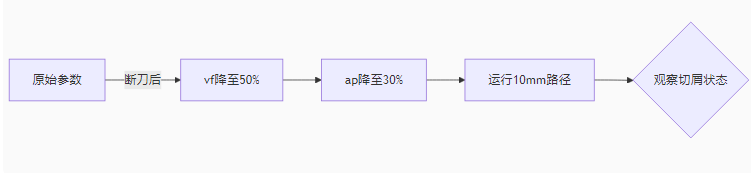

Step 1:降级启动(断刀后首次运行)

Step 2:切屑诊断法

| 切屑状态 | 物理意义 | 调整策略 |

|---|---|---|

| 针状碎屑 | 进给不足 | vf↑10%~15% |

| 连续螺旋屑 | 参数合理 | 保持当前参数 |

| 变色/冒烟屑 | 摩擦过热 | vf↓20% 或 n↑15% |

| 刀具停转卡屑 | 严重过载 | 立即停机,ap↓50% |

Step 3:听觉反馈校准

-

安全声: 平稳的”嘶嘶”声(切削音+主轴电机声)

-

危险声:

-

尖锐啸叫 → 转速过高 → n↓10%

-

低沉轰鸣 → 进给过大 → vf↓15%

-

不规则爆音 → 刀具偏心 → 停机换刀

-

Step 4:渐进式提升(每调整3次)

while 未达到目标参数: if 切削平稳 and 切屑正常: ap += 0.1mm # 切深增加 vf *= 1.05 # 进给提速5% else: vf *= 0.9 # 退阶10%重新校准

⚙️ 系统刚性强化措施

降低振动传导

-

刀具装夹:

-

悬伸长度 ≤ 4×刀具直径(Ø4mm刀悬伸≤16mm)

-

使用热缩刀柄(径向跳动≤0.01mm)

-

-

工件固定:

-

真空吸附台 + 双面胶辅助(面积>50cm²)

-

加工区域距夹具边缘 ≥ 刀具直径×3

-

机械结构加固

| 薄弱点 | 强化方案 | 效果提升 |

|---|---|---|

| Z轴晃动 | 加装对角线支撑杆(Ø8mm钢杆) | 刚性↑40% |

| 导轨柔性 | 预紧滑块+贴塑导轨 | 振动幅度↓70% |

| 联轴器间隙 | 更换梅花联轴器(径向误差<0.02mm) | 传动滞后消除 |

高级预防策略

自适应进给技术

在GRBL或Marlin固件中启用动态进给调整:

; Marlin配置(Configuration_adv.h) #define ADAPTIVE_STEP_SMOOTHING // 实时平滑加速度 #define JUNCTION_DEVIATION 0.05 // 路径拐点容差(mm)

配合CAM软件生成变进给代码:

-

直线段:100% vf

-

拐角处:自动降速至60% vf

-

小圆弧:降速至40% vf

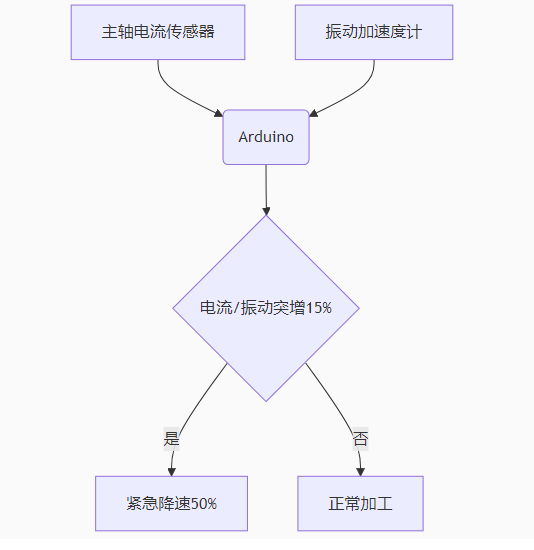

刀具状态监控

搭建低成本监测系统:

✅ 终极安全准则

-

首件必试: 新程序先用30%参数加工首层

-

刀具冗余: 直径≤1mm刀具准备3倍备用量

-

冷却铁律:

-

金属加工:切削液流量 > 0.5L/min

-

木材亚克力:气冷压力 > 0.4MPa

-

-

寿命预警:

硬质合金刀具安全寿命 = (20×直径)分钟 (例:Ø3mm刀累计加工60分钟后强制更换)

经验公式: 当听到切削音调升高半音阶时(约频率增加6%),进给速度已逼近临界值,此时应立即降低vf 15%!

通过结合精确计算、渐进式调参和刚性强化,可彻底解决进给过快导致的断刀问题。每次参数调整后,建议用标定方块(20×20×5mm)验证加工稳定性,记录最优参数建立数据库。