刀具选择错误(材质或直径不匹配)是导致雕刻机加工失败、效率低下甚至设备损坏的关键原因。作为DIY用户,合理选刀需兼顾材料特性、加工目标和机器能力。以下是系统性解决方案:

🔥 材质不匹配的后果与解决方案

典型问题:

-

表面质量差:

木材雕刻使用金属用多刃铣刀,排屑不畅导致表面灼烧。

选材核心原则:

| 工件材料 | 推荐刀具材质 | 关键特性要求 |

|---|---|---|

| 木材/ MDF | 硬质合金(钨钢) | 锋利刃口,大排屑槽 |

| 亚克力/塑料 | 单/双刃螺旋铣刀 | 低切削热,抛光刃面 |

| 铝/软金属 | 3刃镀层硬质合金刀 | 锋利前角,防铝屑粘附 |

| 钢/铸铁 | 整体硬质合金或含钴高速钢 | 高红硬性,抗冲击涂层 |

| 碳纤维/玻纤 | 金刚石涂层硬质合金/PCD刀 | 超高硬度,耐磨性 |

应急处理:

-

立即停止加工,检查刀具磨损情况(刃口是否缺损、涂层是否剥落)。

-

更换材质匹配刀具,并降低进给速度30%试切验证。

📏 直径不匹配的后果与解决方案

典型问题:

-

断刀/跳刀:

Ø1mm刀具进行10mm深钢件开槽 → 扭矩不足导致断裂。 -

加工振动:

用Ø6mm刀具在30000rpm主轴精雕细节 → 离心力引发震颤。 -

效率低下:

Ø3mm刀清铣100x100mm区域 → 耗时超长且电机过热。 -

精度失控:

小直径刀具长悬伸加工 → 径向偏摆超0.1mm。

直径选择公式:

D_{max} = \sqrt[3]{\frac{8 \times P_{主轴} \times \eta}{K_c \times a_p \times f_z \times n_{刃}}}

-

P:主轴功率(W)

-

η:机械效率(≈0.7)

-

Kc:材料切削阻力(N/mm²)

-

ap:切削深度(mm)

-

fz:每刃进给量(mm)

-

n刃:刀具刃数

实用速查表:

| 机器类型 | 推荐刀具直径范围 | 典型应用 |

|---|---|---|

| 桌面级雕刻机 | 0.5-3mm | PCB/精细浮雕 |

| 6040型DIY雕刻机 | 1-6mm | 铝件加工/木雕 |

| 工业级CNC | 3-20mm | 钢件切削/深腔铣削 |

直径补救措施:

-

大直径替代方案:

-

分层切削(如6mm深槽分3次加工)

-

改用多刃刀具(4刃Ø4mm刀替代2刃Ø6mm刀)

-

-

小直径优化方案:

-

降低进给速度(≤500mm/min)

-

采用啄钻模式(G73循环)

-

缩短刀具悬伸(夹持长度≤4倍径)

-

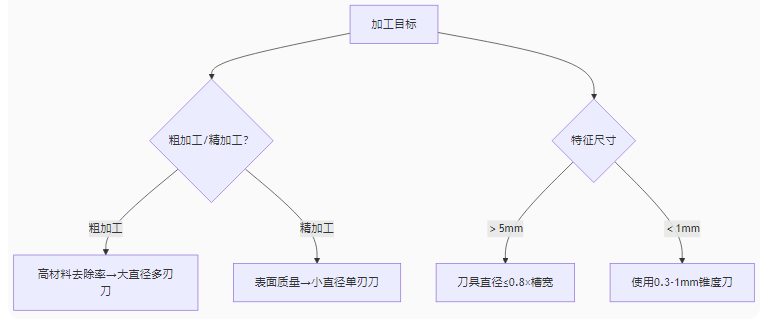

⚙️ 系统性选刀流程

Step 1:明确加工需求

Step 2:匹配机器参数

-

主轴功率验证:

Ø3mm刀具加工铝件需≥200W,Ø6mm刀具需≥800W -

转速适配性:

小直径刀具需高转速(0.5mm刀建议≥30000rpm) -

夹具刚性检查:

刀具直径>机器导轨宽度的1/3时需加固结构

Step 3:动态调整策略

| 异常现象 | 刀具调整方案 | 参数优化 |

|---|---|---|

| 刀具频繁断裂 | 直径↑1档,刃数↓1刃 | 进给↓30%,切深↓50% |

| 工件边缘毛刺 | 换单刃螺旋刀,直径↓0.5mm | 转速↑20%,进给↑15% |

| 材料表面烧焦 | 换排屑槽更大的刀具 | 冷却气流量↑50% |

💎 特种加工选刀指南

3D曲面雕刻:

-

球头刀直径 = 最小曲率半径×0.6

(例:R2mm细节用Ø1.2mm球刀) -

优先选用锥度球头刀(如0.5-2°锥角),减少刀具干涉

薄壁件加工:

-

刀具直径 ≤ 壁厚×0.8

-

必须使用锋利前角刀具(γ≥15°)

-

采用顺铣+分层切削(每层≤0.2mm)

复合材料切割:

-

金刚石涂层波纹刀(直径1-3mm)

-

主轴转速≥24000rpm

-

真空吸附+除尘系统必备

⚠️ 致命错误警示

-

直径超限风险:

Ø10mm刀具用于300W主轴 → 电机堵转烧毁驱动器

解: 遵守刀具直径(mm) ≤ 主轴功率(W)/30法则 -

材质误用灾难:

高速钢刀加工淬火钢(HRC55)→ 瞬间崩刃溅射

解: 加工硬度>HRC40必须用硬质合金刀具 -

涂层错配:

TiAlN涂层刀加工铝合金 → 铝屑熔粘涂层失效

解: 铝加工专用刀具应选CrN或DLC涂层

终极建议: 建立刀具数据库,记录每次加工的刀具寿命曲线。例如硬质合金刀加工6061铝的典型寿命:

Ø3mm刀: 120分钟 / Ø6mm刀: 400分钟

当刀具达到寿命80%时强制更换,可避免90%的加工故障。