在 JDPaint 5.19 中选择加工刀具需根据 材料特性、加工阶段(粗/精加工)、加工特征(如深槽、薄壁) 综合决策。以下是系统化的选刀流程和参数对照表:

⚙️ 一、刀具类型选择指南

| 刀具类型 | 适用场景 | 优势 | 局限 |

|---|---|---|---|

| 平底刀(立铣刀) | 粗加工、平面切削、轮廓开粗 | 刚性好,吃刀量大 | 不适合曲面精加工 |

| 球头刀 | 曲面精加工、浮雕细节 | 可生成光滑曲面 | 切削效率低,易磨损 |

| 牛鼻刀(R角刀) | 粗/精加工兼顾,模具型腔 | 刃口强度高,抗崩刃 | 清角能力弱于球头刀 |

| 锥度球头刀 | 深腔加工、倒角纹理 | 侧刃避空,防碰撞 | 价格昂贵 |

| 钻头 | 定位孔、镶件孔 | 孔加工专用 | 仅限轴向加工 |

📐 二、核心选刀参数设置

1. 刀具几何参数

| 参数 | 计算逻辑 | 示例(铝合金精加工) |

|---|---|---|

| 直径 (D) | ≥ 加工区域最小圆角半径 × 1.2 | 清角 R2mm → 选 ∅2.4mm 球头刀 |

| 刃长 (L) | ≥ 加工深度 + 安全值 (3~5mm) | 深 15mm → 刃长 ≥20mm |

| 刃数 (Z) | 粗加工:4刃(高效排屑) 精加工:2刃(光洁度高) |

精加工选 2 刃球头刀 |

| 锥度角 | 深腔加工:3°~5°(防侧壁摩擦) | 深 30mm 型腔 → 选 4° 锥度刀 |

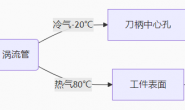

2. 切削参数(通用参考)

| 材料 | 转速 (RPM) | 进给 (mm/min) | 切深 (mm) |

|---|---|---|---|

| 铝合金 | 12,000~18,000 | 1,500~3,000 | 粗:0.5~2 精:0.05~0.1 |

| 45# 钢 | 2,000~3,500 | 400~800 | 粗:0.3~0.8 精:0.03~0.08 |

| 紫铜 | 8,000~12,000 | 800~1,500 | 粗:0.4~1 精:0.05~0.1 |

| 硬木 | 10,000~15,000 | 2,000~4,000 | 粗:1~3 精:0.1~0.2 |

⚠️ 注:实际参数需根据机床刚性、冷却条件调整!

🔧 三、JDPaint 刀具库操作流程

步骤1:调用刀具库

-

进入 路径向导 → 刀具参数 页

-

点击 刀具库 → 选择材料分类(如“非铁金属”)

步骤2:自定义刀具(无匹配刀具时)

-

点击 新建刀具

-

设置关键参数:

步骤3:保存为模板

-

点击 保存到库 → 命名(如“铝合金精加工_∅3球刀”)

-

下次加工可直接调用

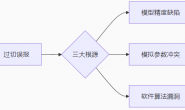

⚡ 四、避坑指南(选刀常见错误)

| 问题现象 | 错误原因 | 解决方案 |

|---|---|---|

| 刀具断刃 | 刃长过长导致颤动 | 满足:刃长/直径 ≤ 5(例:∅4刀刃长≤20mm) |

| 曲面出现振纹 | 球头刀直径过大 | 精加工满足:球刀直径 ≤ 最小细节宽度×0.8 |

| 底角未清干净 | 平底刀R角>模型内圆角 | 选刀直径 ≤ 内圆角半径×1.2 |

| 刀柄碰撞侧壁 | 刀柄直径>刀具直径 | 刀柄直径 ≤ 开槽宽度-2mm |

💎 五、高阶技巧

1. 组合刀具策略

2. 非标刀具定制

对特殊需求(如微雕文字):

-

定制 0.1mm 金刚石涂层刀

-

参数:转速 30,000 RPM,进给 200 mm/min,切深 0.01mm

3. 刀具寿命监控

在 JDPaint 中:

-

路径生成后 → 右键路径 → 路径统计

-

记录 切削长度 → 对比刀具寿命(例:硬质合金刀每刃口≤15km)

-

设置 自动换刀提示(需后处理支持)

选刀口诀:

“粗刀重刚强,精刀利锋芒;深腔用锥度,曲面球头扛;刃长不过五,刀柄防撞墙”

复杂工件建议用刀具路径分析(快捷键Ctrl+Alt+A)可视化检查刀具干涉区域!