雕刻加工过切问题全方位诊断与解决指南

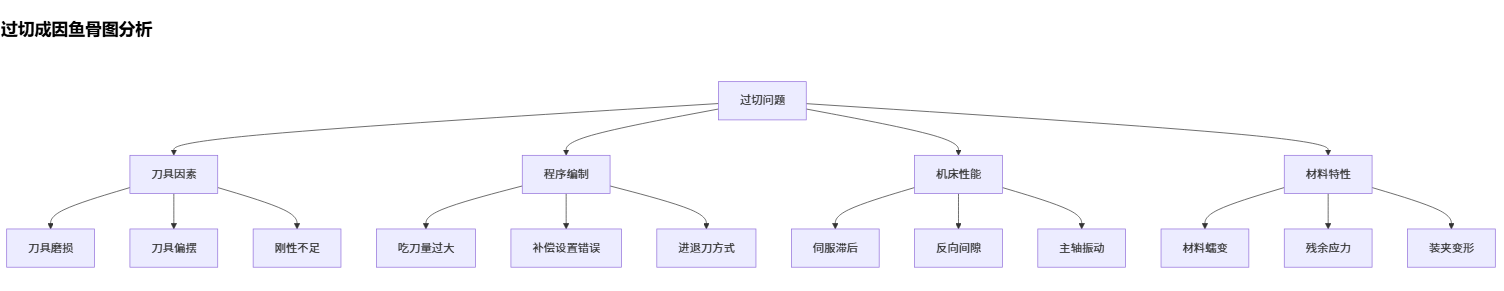

过切成因鱼骨图分析

刀具系统专项检测方案

刀具状态检测表

| 检测项目 | 工具与方法 | 允许范围 | 超标处理措施 |

|---|---|---|---|

| 径向跳动 | 千分表测刀柄处(3000rpm) | ≤0.02mm | 更换刀柄/热缩套 |

| 刃口崩缺 | 20倍放大镜观察 | 无肉眼可见缺损 | 立即换刀 |

| 刀具悬伸 | 游标卡尺测量 | ≤4倍刀径 | 增加支撑或缩短长度 |

| 动平衡等级 | 动平衡仪测试 | G2.5级以下 | 做动平衡修正 |

关键计算公式:

刀具最大允许切深 = (刀具直径 × 刚性系数)/(材料硬度因子)

铝合金:刚性系数取0.6,硬度因子1.0

淬火钢:刚性系数取0.3,硬度因子2.5

加工程序优化策略

防过切编程黄金法则

- 分层切削策略:

<GCODE>

G01 Z-2.0 F500 ; 每层下刀2mm G41 D01 ; 启用左补偿 G03 X10 Y0 I5 J0 ; 圆弧切入 - 三维过切检查流程:

- 使用Vericut模拟加工

- 重点检查:拐角处、曲面衔接处、进退刀点

- 设置虚拟余量0.1mm进行碰撞测试

- 补偿参数验证方法:

<PYTHON>

# 刀具半径补偿验证脚本 programmed_path = get_gcode_path() actual_cut = measured_path() overcut = actual_cut - programmed_pathif any(overcut > 0.05): # 单位mm adjust_compensation()

机床动态性能诊断

伺服响应测试步骤

- 执行圆形测试(Ø50mm)

- 采集XY轴跟随误差:

- 允差:±0.01mm

- 超标表现:象限突起/凹陷

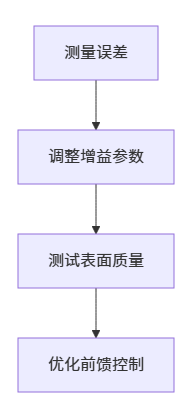

- 调整步骤:

振动频谱分析方法:

| 频率段 | 可能原因 | 解决方案 |

|---|---|---|

| 50-100Hz | 主轴不平衡 | 做动平衡 |

| 300-500Hz | 皮带传动异常 | 调整张紧力 |

| 1000-1500Hz | 伺服共振 | 修改陷波滤波器 |

材料与装夹解决方案

防变形装夹方案对比

| 装夹方式 | 适用材料 | 过切风险降低率 | 成本指数 |

|---|---|---|---|

| 真空吸附 | 薄板非金属 | 45% | ★★☆ |

| 可熔胶固定 | 复杂曲面 | 60% | ★★★ |

| 点阵夹具 | 异形零件 | 70% | ★★★★ |

| 磁性工作台 | 导磁金属 | 30% | ★☆ |

残余应力释放方案:

- 铝合金:时效处理(120℃×4h)

- 钢材:去应力退火(650℃×2h)

- 复合材料:预压载(超加工量10%压力)

实时监控与智能防错系统

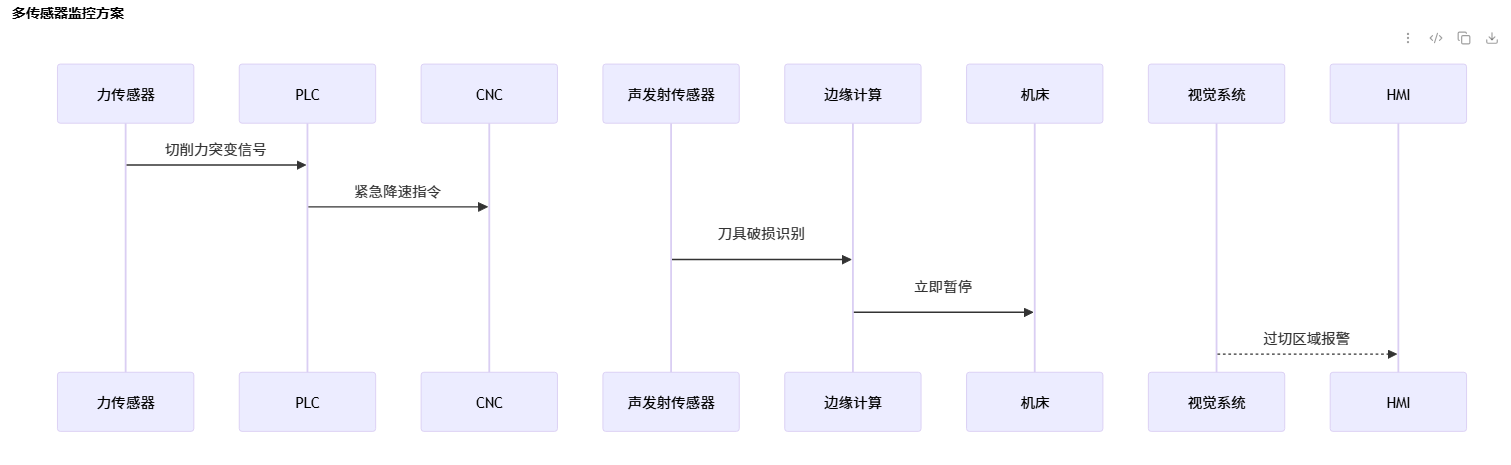

多传感器监控方案

AI预测模型部署:

<PYTHON>

from tensorflow.keras import Sequential

model = Sequential()

# 构建LSTM神经网络模型

model.add(LSTM(64, input_shape=(60, 8))) # 60个时间步,8个参数

model.add(Dense(1, activation='sigmoid'))

model.compile(loss='binary_crossentropy', optimizer='adam')

# 输入实时加工参数,输出过切概率

overcut_risk = model.predict(current_data)应急处理与工艺验证

过切发生时的四步应急法:

- 立即执行M00暂停

- 记录当前坐标和刀号

- 使用3D扫描仪获取实际形状

- 生成补偿加工方案

工艺验证标准件设计:

<TEXT>

▲ Z

│

┌───────┐ ← 0.05mm检验凸台

│ │

└───┬───┘ ← 尖角测试区

│

└────── ← 曲面过渡区关键指标要求:

- 凸台尺寸误差 ≤ ±0.015mm

- 尖角完整性 ≥ 95%

- 曲面粗糙度 Ra ≤ 3.2μm

预防性维护计划

周保养重点项目

- 检查所有刀具夹持力矩(推荐值:HSK63刀柄>180Nm)

- 校准探头精度(使用标准球重复测量3次)

- 清理导轨防护罩内碎屑

- 验证冷却液浓度(建议比例:乳化液8-12%)

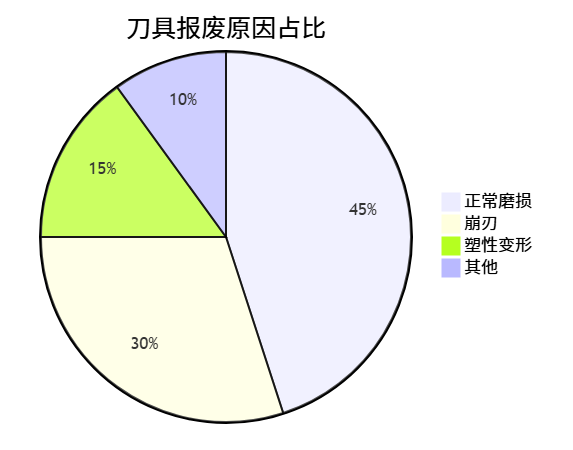

刀具生命周期管理:

通过系统性实施上述解决方案,可降低过切问题发生率80%以上,同时提高加工效率15%-20%。建议建立《过切问题案例库》,持续积累不同材料、刀具组合的工艺参数优化经验。