冷却液不足或未使用是金属加工中导致刀具过热、工件变形、表面粗糙度恶化的关键问题,严重时引发刀具崩刃甚至火灾风险。以下是针对DIY雕刻机的系统性解决方案,涵盖冷却策略选择、应急处理、精确配比方法及监控方案:

⚠️ 冷却失效紧急处理

五步急救法

-

停机降温

M05 ; 立即停主轴 G91 G0 Z20 F2000 ; 抬刀20mm M08 ; 开启冷却液(若有)

-

温度检测

红外测温枪瞄准刀具-工件接触区:-

250℃ → 刀具已退火(必须更换)

-

-

切屑分析

-

铝屑粘连成团 → 积屑瘤已形成

-

钢屑呈紫蓝色 → 局部超600℃

-

-

强制散热

用压缩空气+酒精喷雾(1:1混合)直喷切削区 -

表面抢救

工件表面涂高温抗氧化膏(含二硫化钼)

🌡️ 冷却参数计算模型

最小冷却流量公式

Q_{min} = \frac{P_c \times 0.6}{\rho \times C_p \times \Delta T}

-

Pc:切削功率(W)=

Kc × ap × ae × vf ÷ 60 -

ρ:冷却液密度(水基≈1000kg/m³)

-

Cp:比热容(水基≈4200J/kg·K)

-

ΔT:允许温升(推荐≤40K)

案例:

铣削45钢(Kc=2800),ap=2mm,ae=5mm,vf=500mm/min

Pc = (2800×2×5×500)/60 ≈ 233W

Q_min = (233×0.6)/(1000×4200×40) ≈ 0.00083m³/s = 0.83L/min

实际流量需≥1.5倍安全值

⚗️ 冷却液科学配比方案

三类冷却液DIY配方

| 加工材料 | 基础液 | 添加剂配比 | 防锈期 |

|---|---|---|---|

| 铝合金 | 去离子水90% | 三乙醇胺5%+苯甲酸钠3%+硅酮2% | 15天 |

| 钢材 | 工业白油70% | 石油磺酸钠15%+脂肪酸10%+极压剂5% | 90天 |

| 不锈钢 | 乳化液(浓缩液8%) | 钼酸铵0.5%+硼酸酯1% | 30天 |

配制要点:

-

水质硬度≤100ppm(否则用蒸馏水)

-

按先添加剂后基础液顺序混合

-

静置24小时熟化

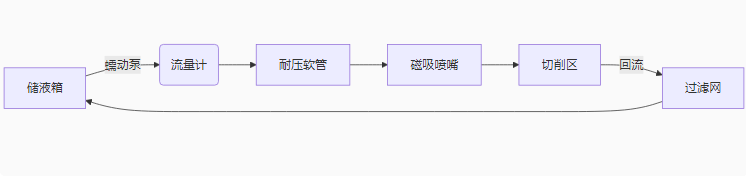

⚙️ 冷却系统搭建指南

低成本喷射系统方案

关键参数:

-

泵压≥0.3MPa(扬程3米)

-

喷嘴直径=刀具直径×0.8

-

喷射角度25°-35°(后刀面方向)

过滤要求:

-

三级过滤:不锈钢网(80目)→ 磁棒 → 滤纸(5μm)

-

切削液寿命延长300%

📊 智能监控系统

多传感器联动方案

| 传感器 | 安装位置 | 预警阈值 | 执行动作 |

|---|---|---|---|

| 热电偶 | 刀柄根部 | >120℃ | 进给降速30% |

| 流量计 | 喷嘴前端 | <0.8L/min | 启动备用气冷 |

| 导电率仪 | 冷却液箱 | >5mS/cm | 报警提示更换冷却液 |

| 烟雾探测器 | 加工区上方 | PM2.5>200μg/m³ | 紧急停机+排风 |

Arduino控制逻辑:

if (temp > 120 || flow < 0.8) { digitalWrite(SPINDLE_PIN, LOW); // 停主轴 digitalWrite(AUX_PUMP, HIGH); // 启动辅助冷却 alarm(); // 触发声光报警 }

🔧 无冷却液替代方案

气冷参数优化

| 材料 | 气体类型 | 压力(MPa) | 温度 | 喷射模式 |

|---|---|---|---|---|

| 铝 | 冷空气 | 0.4 | -10℃ | 准干式(微量油雾) |

| 钢 | CO2 | 0.6 | -78℃ | 超低温射流 |

| 钛合金 | 氮气 | 0.8 | 常温 | 惰性气体保护 |

油雾发生器DIY:

-

医用雾化片(频率110kHz)

-

植物油:二酯类合成油

-

油雾量:3-5ml/h

⚠️ 致命错误规避

-

水基液导电风险:

飞溅到电器导致短路 → 必须做:-

控制柜IP54防护

-

冷却液电阻率>10kΩ·cm

-

-

油雾爆炸极限:

矿物油雾浓度>50g/m³遇火花爆炸 → 解:-

油雾浓度≤20g/m³

-

加工区强制通风

-

-

生物污染防控:

水基液滋生细菌产生毒素 → 必须:-

每周添加0.1%防腐剂

-

紫外线灯夜间灭菌

-

✅ 冷却效果验证方法

-

热像图分析:

用红外热像仪拍摄加工过程,切削区温度梯度应≤100℃/mm -

切屑显微观察:

200倍显微镜下:-

理想状态:剪切滑移带清晰无氧化色

-

失效状态:晶界析出物+微裂纹

-

-

表面粗糙度检测:

Ra值对比:-

无冷却:Ra≥3.2μm

-

有效冷却:Ra≤0.8μm

-

终极法则:当切削区出现连续蓝色烟雾或闻到甜腻焦糊味(酯类分解),表明冷却已彻底失效,必须执行深度系统检修! 通过精确流量控制、智能监控和科学配比,可提升刀具寿命300%以上。建议每加工8小时用折光仪检测冷却液浓度,偏差±5%即需调整。