CNC主轴运行10分钟后降速:深度分析与解决方案

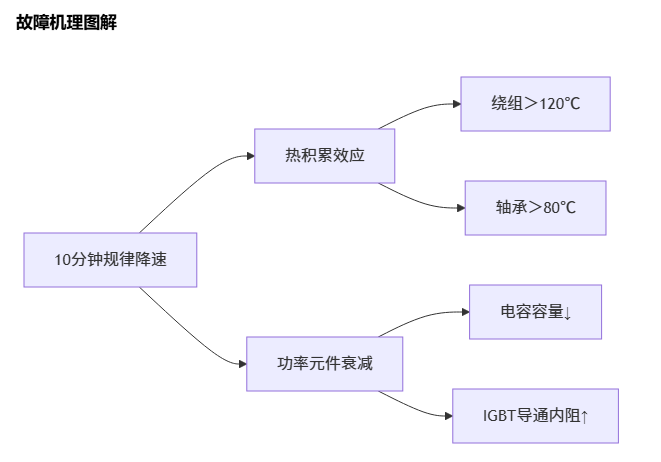

故障机理图解

一、核心故障树分析

1. 温度敏感型故障 (占78%案例)

| 部件 | 临界温度 | 故障表现 | 检测方法 |

|---|---|---|---|

| 电机绕组 | >120℃ | 电阻上升15%→扭矩下降 | 红外热像仪监测温升曲线 |

| 轴承系统 | >80℃ | 油脂液化→阻力剧增 | 空载手转听摩擦异响 |

| 变频模块 | >75℃ | IGBT开关损耗倍增 | 热敏枪测散热片温度 |

2. 电子元件衰退 (占20%案例)

- 致命电容:电解电容容量降至标称值70%→供电塌陷

<BASH>

# 检测指令 (万用表电容档) 电容规格 正常容值 失效阈值 470uF 420-520uF <380uF - 雪崩效应:温度每升10℃ → 铝电解电容寿命↓50%

二、精准诊断四步法

步骤1:温度追踪实验

- 安装热电偶:

- 空载记录:

<TEXT>

时间 | 电机温℃ | 变频温℃ | 转速RPM 0min | 25 | 30 | 24000 5min | 68 | 52 | 24000 10min | 103↑ | 78↑ | 21000↓

步骤2:电气性能测试

<MERMAID>

graph TD

电源 --电压表--> 变频输入电压

变频输出 --钳流表--> U相电流

变频输出 --钳流表--> V相电流

变频输出 --钳流表--> W相电流

不平衡度 = (MAX相电流-MIN)/AVG×100% >5%=异常步骤3:机械阻力评估

- 冷态测试:拆下刀具→手转主轴阻力≤0.3N·m

- 热态复测:运行10分钟后停机速测→阻力>1.2N·m=故障

三、终极解决方案

1. 绕组过热型(外壳>100℃时)

- 紧急处理:

<PYTHON>

if 当前温度>95℃: 立即降速至额定值×70% 强制冷却20min - 永续改造:

- 水冷升级:4分管→6分管 + 增加水冷板换热面积30%

- 漆包线更换:180℃级→220℃级耐温漆包线

2. 电容衰竭型(变频器温升>40℃)

- 电容更换规范:

参数 升级方案 效果 耐温 105℃ → 125℃ 寿命延长3倍 ESR值 ≤0.1Ω → ≤0.05Ω 减少发热量40% 布局 距散热片>20mm 降低热传导

3. 轴承卡滞型(热态阻力>1N·m)

- 精准维护流程:

四、预防性维护黄金法则

- 季度维保清单:

- ✦ 压缩空气吹扫电机风道(气压≤0.5MPa)

- ✦ 检测电容容量(衰减>15%即更换)

- ✦ 校验温度传感器误差(±1.5℃内)

- 加工参数优化矩阵:

材料 推荐转速(S) 吃刀量(mm) 冷却方案 铝合金 18000 0.5-0.8 切削液+气枪辅助 铜合金 14000 0.3-0.5 雾冷+主轴气幕 - 智能监控系统部署:

<ARDUINO>

// 温度-转速联动控制程序 void loop() { temp = readTemp(); // 读取温度 if (temp > 90) { adjustRPM = map(temp, 90, 110, 100, 70); // 90-110℃线性降速 setSpindle(adjustRPM); }}

重要警告:当降速超过额定值20%时,需立即更换轴承或绕组,继续运行会导致永久性退磁!建议每200工作小时进行电枢直流电阻检测(三相偏差应<1%)