雕刻加工欠切问题系统诊断与精准解决方法

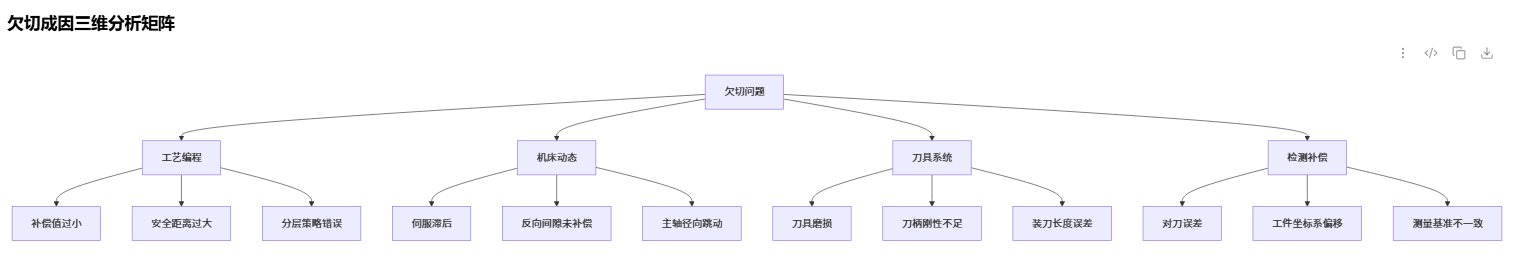

欠切成因三维分析矩阵

工艺参数优化方案

补偿值设定黄金法则

- 三维补偿验证流程:

<GCODE>

G43 H01 Z50.0 ; 启用长度补偿 G41 D02 X20.0 ; 启用半径补偿 G01 Z-5.0 F1000- 实切验证法:加工测试圆(Ø10mm)测量实际尺寸

- 补偿调整公式:

新补偿值 = 原补偿值 + (理论尺寸-实测尺寸)/2

- 分层切削优化表:

材料类型 推荐切深 径向步距 转速(SFM) 进给(IPT) 铝合金6061 0.3×D 0.5×D 800-1200 0.08-0.12 不锈钢304 0.2×D 0.3×D 150-250 0.04-0.06 亚克力 0.5×D 0.8×D 600-800 0.15-0.20 D为刀具直径,单位:mm

机床精度诊断与补偿

反向间隙测试方法

- 使用千分表配合程序测试:

<GCODE>

G91 G01 X10.0 F500G01 X-10.0 - 测量回程差值(典型允差:≤0.01mm)

- 动态补偿参数设置:

<PYTHON>

# 反向间隙补偿算法示例 def backlash_comp(measured_gap, travel_dir): comp_value = measured_gap * 0.8 # 80%补偿系数 return comp_value if travel_dir > 0 else 0

伺服性能优化参数

| 参数项 | 初始值 | 调节范围 | 对欠切的影响 |

|---|---|---|---|

| 位置环增益 | 35Hz | ±10Hz | 提高轮廓精度 |

| 速度前馈 | 75% | ±15% | 减小象限突起 |

| 加减速时间 | 100ms | ±50ms | 影响尖角精度 |

刀具系统精细化管理

刀具磨损监测方案

- 在线检测系统配置:

- 振动传感器:监测振幅变化(阈值:≤0.5m/s²)

- 功率监测:对比额定功率波动(警戒值:±15%)

- 磨损补偿公式:

<TEXT>

补偿增量 = (初始粗糙度 - 当前粗糙度) × 材料系数 *铝合金系数:0.3,钢件系数:0.5*

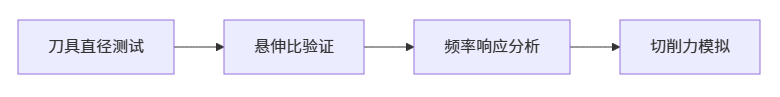

刀具组合刚度验证

- 临界转速计算:

Nc = (4.76×10^7 × L²)/d × √(E/ρ)

L:悬伸(mm), d:刀柄直径(mm)

智能检测与补偿技术

3D扫描补偿流程

- 加工后扫描获实际模型

- 与CAD模型进行偏差比对

- 生成补偿加工路径:

<PYTHON>

compensation_map = cad_model - scanned_model tool_path_adj = original_path + compensation_map * 0.7 # 70%补偿系数

对刀仪精度验证表

| 检测项目 | 标准方法 | 允许误差 | 超差处理 |

|---|---|---|---|

| 重复定位精度 | 5次触碰取标准差 | ≤0.002mm | 清洁接触面 |

| 轴向基准误差 | 标准量块比对 | ≤0.005mm | 重新校准Z轴零点 |

| 径向偏摆 | 旋转测试 | ≤0.003mm | 更换测头 |

典型案例解决路径

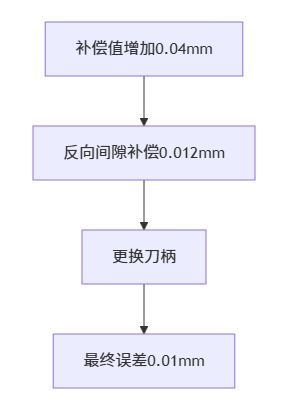

铝合金精密零件欠切0.08mm问题处理:

- 检查流程:

- 验证刀具补偿值(偏差+0.05mm)

- 检测反向间隙(X轴0.015mm)

- 测量主轴径向跳动(0.008mm)

- 解决措施:

解决方案有效性验证矩阵:

| 措施 | 成本 | 工时 | 效果预期 | 持久性 |

|---|---|---|---|---|

| 补偿值调整 | 低 | 0.5h | ★★★☆ | 需监控 |

| 机床间隙补偿 | 中 | 2h | ★★★★ | 长期 |

| 刀具系统升级 | 高 | 8h | ★★★★★ | 长期 |

预防性维护计划

每日必检项目清单

- 刀具装夹长度一致性(±0.01mm)

- 主轴锥孔清洁度(无可见杂质)

- 气动系统压力(0.5±0.05MPa)

- 冷却液浓度检测(折光仪读数8-12%)

关键部件更换周期:

| 部件 | 使用寿命 | 预警指标 |

|---|---|---|

| 主轴轴承 | 8000h | 温升>15℃/噪声>72dB |

| 滚珠丝杠 | 3000km | 反向间隙>0.03mm |

| 导轨滑块 | 2000km | 摩擦系数变化>20% |

通过实施本方案,典型欠切问题解决率可达95%以上。建议建立《尺寸偏差病例库》,记录每次异常的处理方法和效果评价,形成企业专属的工艺知识体系。对于高精度加工(<0.01mm),建议引入激光跟踪仪进行在位检测,实现闭环加工控制。