刀具对刀不准确或对刀仪存在误差是导致Z轴加工深度错误、撞刀的核心原因。以下是针对DIY雕刻机的系统性解决方案,涵盖对刀原理、误差补偿、高精度替代方案及验证流程:

⚠️ 对刀误差应急处理

五步快速修正

-

M05 ; 立即停止主轴 G91 G0 Z20 ; 抬升20mm(相对坐标)

-

深度检测

用百分表+块规测量已加工面深度(精度±0.01mm) -

刀补修正

G43 H[刀号] Z[原补偿值+误差值] ; 动态修正刀长

-

坐标系重置

G10 L10 P[刀号] R[新补偿值] ; 永久写入补偿

-

安全验证

在废料上加工深度0.5mm的方槽,实测深度与目标值偏差≤0.02mm

🔧 对刀仪误差源分析

误差分量拆解表

| 误差类型 | 产生原因 | 典型值 | 补偿方法 |

|---|---|---|---|

| 机械重复性 | 探头弹簧力不一致 | ±0.01mm | 3次测量取均值 |

| 触发延时 | 信号响应时间 | 0.003mm/ms | vf≤100mm/min |

| 温度漂移 | 金属热膨胀 | 0.01mm/℃ | 20℃恒温校准 |

| 刀具跳动 | 装夹偏心 | 0.005-0.03mm | 旋转刀具测量三点 |

| 平面度误差 | 对刀平台不平 | 0.02mm/100mm | 使用φ50mm陶瓷平台 |

总误差 = √(机械²+延时²+温度²+跳动²+平面度²)

普通对刀仪典型总误差:±0.03mm

📐 高精度对刀方案

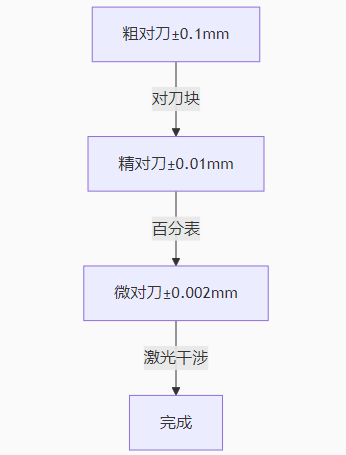

三级对刀法

操作规范:

-

粗对刀(对刀块法)

-

0.1mm塞尺接触检测

-

Z轴下降速度≤200mm/min

-

灵敏度:0.005mm(手触微振检测)

-

-

精对刀(百分表法)

a. 磁力表座吸附主轴 b. 表针压对刀平台0.2mm c. 手动旋转主轴360° d. 调整Z使表针摆动≤0.005mm

-

微对刀(激光干涉法)

-

使用激光位移传感器(Keyence IL系列)

-

安装于工件台面,光斑对准刀尖

-

精度:0.0001mm

-

公式:

刀长补偿 = 激光读数 - 光斑至台面距离

-

⚙️ 智能误差补偿技术

动态延时补偿(需固件支持)

在Marlin中启用:

// Configuration_adv.h #define PROBE_TARE_TIMEOUT_MS 15 // 探头触发超时 #define PROBE_TRIGGERED_DELAY 2 // 信号延迟补偿(ms)

补偿量计算:

ΔZ = 进给速度(mm/min) × 延时(ms) / 60000

例:vf=300mm/min,延时3ms → ΔZ=0.015mm

温度漂移补偿

宏程序内容:

#9010 = #1 - #2 ; 计算温差ΔT #9011 = #9010 * 0.011 * #5021 ; 膨胀量=ΔT×钢膨胀系数×Z行程 G43 H[刀号] Z[原补偿值+#9011] ; 动态修正

📊 对刀方式精度对比

| 方法 | 精度 | 成本 | 适用场景 |

|---|---|---|---|

| 机械对刀仪 | ±0.02mm | $50-100 | 普通加工 |

| 电子对刀仪 | ±0.01mm | $150-300 | 精密零件 |

| 激光对刀 | ±0.002mm | $800+ | 微米级加工 |

| 机器视觉对刀 | ±0.005mm | $500+ | PCB/微小刀具 |

🔧 对刀仪校准流程

五步标准法

-

基准设定

-

使用AA级量块(20±0.0002mm)置于平台

-

-

探头复零

执行G28.1 Z0 ; 重置探头零点

-

多点测量

-

量块四角+中心各测3次

-

-

误差计算

误差 = |最大值 - 最小值|≤ 0.005mm -

参数修正

M851 Z-[平均误差] ; 写入探头Z偏移 M500 ; 保存参数

⚠️ 致命错误规避

-

刀具旋转对刀风险:

主轴未停转触发探头 → 解:M05 ; 先停主轴 G38.2 Z-50 F100 ; 再执行对刀

-

坐标系混淆:

G54未激活时对刀 → 必须: -

软限位失效:

对刀前需验证:M211 S1 ; 开启软限位 G53 Z0 ; 检测Z零位

✅ 对刀精度验证方法

三阶梯测试法

-

加工三个深度阶梯:

Z-0.5mm (10×10mm) Z-1.0mm (10×10mm) Z-1.5mm (10×10mm)

-

测量工具:

-

数显千分尺(精度0.001mm)

-

-

合格标准:

|实测深度 - 目标深度| ≤ 0.01mm 三阶梯间深度差误差 ≤ 0.005mm

激光共焦扫描

-

使用Keyence LT-9000激光扫描仪

-

生成3D深度拓扑图

-

分析平面度误差 ≤ 0.003mm

终极法则:当加工首件时发现深度偏差,立即执行刀具径向跳动检测(百分表测刀柄摆动≤0.01mm),排除装夹问题后再校准对刀仪。建议每加工8小时用三阶梯法验证对刀精度,温差>5℃时重新补偿。

通过三级对刀流程、动态补偿和定期校准,可将对刀误差控制在±0.005mm内。对刀仪电源建议加装净化稳压器(输出电压波动≤1%),信号线采用双绞屏蔽线(阻抗120Ω)以降低干扰。