针对数控雕刻机 “不能在原点雕刻” 的问题,可能涉及机械校准、软件设置、坐标系统或硬件故障。以下是详细的排查与解决方案:

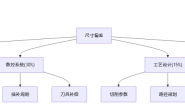

一、核心原因分析

| 故障类型 | 具体表现 |

|---|---|

| 原点设置错误 | 机械原点或工件原点未正确校准,导致雕刻起点偏移。 |

| 坐标系统混乱 | G代码使用坐标系(如G54/G55)与设备当前坐标系不一致。 |

| 软件参数错误 | 脉冲当量(Steps/mm)不准确,导致实际移动距离与指令不符。 |

| 限位开关误触发 | 限位开关故障或信号干扰,导致设备在原点附近锁死。 |

| 机械传动故障 | 丝杠/导轨卡滞、联轴器松动,设备无法精准移动至原点。 |

| 刀具/材料装夹问题 | 刀具未对刀或材料未固定,导致雕刻起点偏离。 |

二、详细解决方案

1. 校准机械原点与工件原点

2. 检查坐标系统与G代码

- 步骤1:确认坐标系一致性

- 确保G代码中使用的坐标系(如

G54)与设备当前激活的坐标系一致。 - 示例:在程序中添加

G54指令,明确指定坐标系。

- 确保G代码中使用的坐标系(如

- 步骤2:验证G代码起点

- 用文本编辑器打开NC文件,检查初始移动指令(如

G0 X0 Y0 Z5)是否指向正确原点。

- 用文本编辑器打开NC文件,检查初始移动指令(如

3. 校准脉冲当量(Steps/mm)

- 公式:

Steps/mm = (电机每转步数 × 细分) / 丝杠导程

- 示例:200步电机,16细分,5mm导程 →

(200×16)/5 = 640 Steps/mm

- 示例:200步电机,16细分,5mm导程 →

- 校准方法:

- 指令设备移动100mm(如

G0 X100)。 - 测量实际移动距离,计算误差并调整Steps/mm值。

- 指令设备移动100mm(如

4. 排查限位开关问题

- 步骤1:检查限位开关状态

- 手动触发各轴限位开关,观察数控系统是否显示触发信号。

- 清洁或更换损坏的限位开关(推荐光电式开关抗干扰更强)。

- 步骤2:临时禁用限位(测试用)

- Mach3:

Config > Ports and Pins > Input Signals中取消勾选限位选项。 - Grbl:发送命令

$21=0禁用限位检测(测试后需恢复)。

- Mach3:

5. 检查机械传动系统

- 步骤1:手动移动测试

- 步骤2:紧固联轴器与螺丝

6. 刀具与材料装夹验证

- 步骤1:刀具对刀操作

- 使用对刀块或Z轴对刀仪,确保刀具长度补偿(如

G43 H1)准确。

- 使用对刀块或Z轴对刀仪,确保刀具长度补偿(如

- 步骤2:固定材料与工件

- 使用夹具、真空吸附或双面胶确保材料无位移,避免雕刻起点偏移。

三、快速自检流程

- 原点校准 → 机械原点复位是否成功?工件原点是否对刀?

- 坐标系检查 → G代码与设备坐标系是否一致?

- 空跑测试 → 不装刀具运行程序,观察路径是否经过原点。

- 机械检查 → 丝杠/导轨是否顺畅?联轴器是否紧固?

四、典型故障案例

- 案例1:雕刻起点偏移10mm

原因:脉冲当量错误(实际为600 Steps/mm,应为640)。

解决:重新校准Steps/mm,误差修正至±0.1mm内。 - 案例2:G代码从X10 Y10开始雕刻

原因:程序中未设置G54 X0 Y0,默认从当前位置开始。

解决:在G代码开头添加G54 G0 X0 Y0指令。 - 案例3:Z轴无法下刀至材料表面

原因:刀具长度补偿未激活或对刀错误。

解决:重新对刀并添加G43 H1指令启用刀补。

五、预防措施

- 定期维护:每月清洁原点传感器、校准Steps/mm。

- 程序验证:使用CAM软件模拟刀路,确保起点正确。

- 备份参数:保存正确的坐标系、Steps/mm等配置文件。

总结

- 优先级排查:

原点校准 > 坐标系验证 > 脉冲当量校准 > 机械检查 > 限位开关 - 关键工具:对刀仪、万用表、润滑油、CAM仿真软件。

- 安全提示:调试时卸下刀具,避免误操作造成损伤!

若以上方法无效,可能是控制卡或电机编码器故障,建议联系设备厂商技术支持。