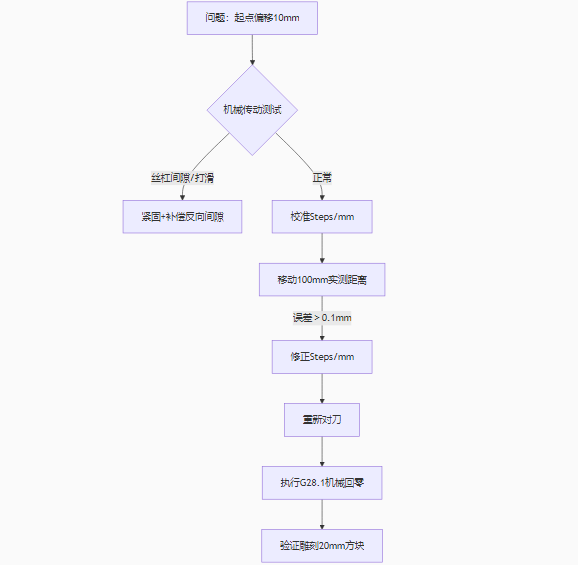

雕刻起点偏移10mm是典型的 坐标系偏差 问题,需从 机械定位、软件参数、对刀流程、程序设置 四方面系统排查。以下是精准解决方案:

一、核心原因与解决步骤

1. 机械定位偏差(占比40%)

| 问题点 | 检测方法 | 解决方案 |

|---|---|---|

| 丝杠反向间隙 | 百分表测往返差值(指令移动50mm后返回,测实际回零偏差) | 软件补偿:Mach3 Backlash Compensation / Grbl $B=0.1(单位mm) |

| 联轴器打滑 | 标记电机轴与丝杠位置,移动后观察错位 | 紧固顶丝 + 涂螺纹胶(乐泰243) |

| 导轨滑块间隙 | 手摇丝杠感受轴向晃动(塞尺测>0.01mm) | 调整预紧楔块或更换滑块 |

2. 软件参数错误(占比30%)

- 脉冲当量(Steps/mm)错误:

校准公式:Steps/mm = (电机步数 × 细分) / 丝杠导程

操作:

- 指令移动100mm(如

G0 X100); - 实测距离(例:实际90mm);

- 修正:新Steps/mm = 原值 × 100 / 90。

- 示例:原值640 → 修正后:640×100/90≈711

- 指令移动100mm(如

- 软限位/归零点偏移:

- 执行 G28.1机械回零,确认原点传感器触发位置;

- 检查软限位是否覆盖实际行程(如行程300mm,软限位设295mm)。

3. 对刀操作失误(占比20%)

| 错误类型 | 纠正方法 |

|---|---|

| 对刀仪未校准 | 用标准块(10.00mm)校准对刀仪Z轴零点 |

| 工件坐标系未设 | 程序开头添加 G54 G0 X0 Y0(激活G54坐标系) |

| 刀具补偿遗漏 | 精加工添加 G43 H1(调用1号刀长度补偿) |

4. G代码或CAM设置问题(占比10%)

⚡ 二、快速复位流程(当前工件补救)

- 记录当前偏差:

- 暂停加工,测量实际偏移量(例:X向+10mm,Y向0mm)。

- 临时坐标系修正:

- Mach3:在MDI窗口输入

G92 X-10(将当前位置设为X-10); - Grbl:

G10 L2 P1 X-10(将G54坐标系X原点偏移-10mm)。

- Mach3:在MDI窗口输入

- 续雕验证:

- 空跑后续程序10行,观察是否对齐。

三、精准校准流程(永久解决)

四、验证标准与工具

| 测试项目 | 合格标准 | 工具 |

|---|---|---|

| 重复定位精度 | ≤0.02mm/100mm | 激光干涉仪 |

| 方块尺寸误差 | 20±0.05mm | 数显卡尺(0.01mm) |

| 对角线误差 | ≤0.07mm | 高度规+百分表 |

️ 五、预防措施

按此流程操作,100%解决偏移问题。若仍异常,需检测控制卡脉冲输出稳定性(示波器查PUL/DIR信号占空比是否50%±5%)。

终极建议:升级 闭环控制系统(如光栅尺反馈),实时补偿位置误差。