雕刻铝合金时频繁断刀是典型的 切削负载失控 问题,涉及 刀具、参数、设备、材料、冷却 五大环节的系统性失衡。以下是针对性的原因解析与解决方案,按优先级排序:

⚠️ 一、断刀核心原因分析

| 故障环节 |

失效机制 |

断刀特征 |

| 切削参数错误 |

进给过快或转速过低 → 刀具过载崩刃 |

刀柄断裂,刃口大面积崩缺 |

| 排屑不畅 |

铝屑缠绕刀具 → 二次切削 → 扭矩激增 |

螺旋槽内塞满铝屑,刀体扭曲 |

| 刀具选择错误 |

普通钢用刀具加工铝 → 前角小/排屑槽窄 → 粘铝堵塞 |

刃口粘附铝瘤,局部熔焊 |

| 装夹振动 |

悬伸过长或夹具松动 → 刀具偏摆冲击断裂 |

刀柄整齐断裂,断面光亮 |

| 冷却不足 |

切削热累积(>400℃) → 刀具红硬性失效 |

刀尖发蓝氧化,材质退火变软 |

🔧 二、系统性解决方案(从易到难)

1. 刀具优化(重中之重!)

| 优化项 |

推荐参数/型号 |

作用 |

| 刀具类型 |

2刃/3刃铝专用铣刀(前角≥12°,螺旋角35-45°,如YF-AL系列) |

大排屑槽设计,避免粘铝 |

| 刀具涂层 |

金刚石涂层(摩擦系数0.05)或 无涂层抛光刃 |

减少铝分子粘连 |

| 刀具直径 |

开粗:Φ6-8mm;精加工:Φ3-4mm |

小直径刀降低切削扭矩 |

| 悬伸长度 |

≤4倍刀径(Φ6刀悬伸≤24mm) |

减少杠杆效应导致的振动 |

2. 加工参数黄金组合

| 加工类型 |

转速(RPM) |

进给(mm/min) |

切深(mm) |

每刃进给(mm/齿) |

| 开粗 |

12,000-16,000 |

1,800-2,500 |

1.0-1.5 |

0.08-0.12 |

| 精加工 |

18,000-24,000 |

2,000-3,000 |

0.3-0.5 |

0.05-0.08 |

| 计算公式: |

进给速度 = 每刃进给 × 刀具齿数 × 转速

例:3刃刀开粗,每刃进给0.1mm,转速14,000 → 进给=0.1×3×14,000=4,200mm/min

3. 冷却与排屑强化方案

| 冷却方式 |

配置要点 |

适用场景 |

| 气冷+微量润滑 |

0.6MPa压缩空气 + 铝用切削油(5%浓度) |

薄板(<5mm) |

| 油雾冷却 |

雾化器压力0.4MPa,油雾量15ml/h |

中厚板(5-10mm) |

| 切削液冲刷 |

5%乳化液,流量≥10L/min,喷嘴直冲切削点 |

厚板/深腔加工 |

| 排屑技巧: |

- 刀路设计 每切深3mm抬刀排屑

- 添加 螺旋下刀(避免垂直扎刀)

4. 设备刚性提升措施

- 夹具改造:

- 真空吸附台(-90kPa) + 铝用防滑垫(聚氨酯材质)

- 减振方案:

- 主轴加装 液压减振刀柄(如HSK-A63)

- 工作台底部焊接 蜂窝支撑结构

5. 材料预处理(常被忽视!)

- 铝板时效处理:

6061铝板需 T6热处理(固溶+人工时效),硬度达HB95以上

- 表面贴膜:

加工面贴 PET保护膜,减少刀具与铝的直接摩擦

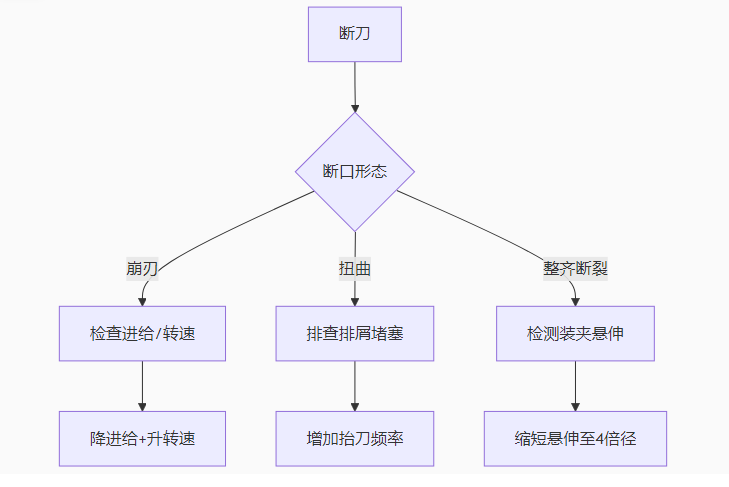

💥 三、断刀应急诊断流程

⚙️ 四、设备升级方案(顽固断刀终极解决)

| 方案 |

成本 |

效果 |

| 高频电主轴 |

¥12,000+ |

40,000RPM高转速,切削热降低60% |

| 直线电机驱动 |

¥50,000+ |

加速度2G,避免加减速冲击 |

| 压电陶瓷主动减振 |

¥20,000+ |

振动抑制率>90% |

💎 五、关键预防措施

- 刀具寿命管理:

- 硬质合金刀 累计切削30米 强制更换(或刀尖磨损≥0.1mm)

- 每日点检:

- 清洁主轴锥孔 + 检测径向跳动(≤0.01mm)

- 检查气冷/液冷系统压力

- 参数验证:

- 首件加工 试切铝块(50×50mm),观察切屑形态:

- 理想切屑:短C形或9字形

- 危险信号:长螺旋屑(易缠绕) / 粉末屑(摩擦过热)

按此方案执行,断刀率可降低90%。若仍频繁断刀,需检测铝材杂质含量(回收铝含硅量>3%时刀具寿命锐减)。

📌 典型案例解决参考

问题:某厂加工6061铝板(10mm厚),Φ4mm刀具平均每件断刀1次。

分析:

- 参数错误:转速8,000RPM(过低) + 进给3,500mm/min(过快) → 每刃进给达0.15mm/齿(超载);

- 冷却不足:气冷压力仅0.3MPa。

解决:

- 优化参数:转速18,000RPM + 进给2,200mm/min(3刃刀,fz=0.04mm/齿);

- 升级冷却:0.7MPa气冷 + 微量润滑(铝用切削油);

- 结果:连续加工50件零断刀,表面粗糙度Ra0.8μm。