碳纤维板雕刻时刀具崩刃是典型 “硬脆材料+磨料磨损” 复合损伤所致,需从刀具选型、参数优化、工艺策略、设备改造四方面系统解决。以下是针对性方案:

⚠️ 一、崩刃核心原因分析

| 因素 |

损伤机制 |

崩刃特征 |

| 刀具材质错误 |

普通硬质合金硬度不足(HRA90),碳纤维中硅含量磨蚀刃口 |

刃口呈锯齿状磨损 |

| 刃型设计不当 |

前角过小(<5°)或螺旋角<30°,切削阻力大导致脆断 |

刀尖整体崩缺 |

| 参数激进 |

高进给+低转速 → 冲击载荷超过刀具抗弯强度 |

刀柄处断裂,断面晶粒明显 |

| 分层撕裂 |

层间剪切力使纤维未切断即剥离,拉扯刃口 |

局部崩刃伴随材料分层 |

| 粉尘堆积 |

碳粉进入刀具-材料间隙,形成磨料磨损 |

刃口均匀钝化后崩裂 |

🔧 二、系统性解决方案(按优先级)

1. 刀具选型黄金法则

| 参数 |

推荐规格 |

原理 |

| 基体材质 |

细晶粒硬质合金(粒度≤0.5μm)或 PCD金刚石刀尖(寿命提升10倍) |

硬度≥HRA94.5,抗磨蚀 |

| 涂层 |

多层复合涂层(TiAlN+金刚石)或 纯金刚石涂层(摩擦系数<0.1) |

减少纤维粘附 |

| 刃型 |

2刃平底铣刀(前角8-12°,后角15-18°,螺旋角35-45°) |

平衡锋利度与强度 |

| 悬伸比 |

≤3倍刀径(Φ3刀悬伸≤9mm) |

降低挠曲变形风险 |

2. 加工参数优化表

| 加工类型 |

转速(RPM) |

进给(mm/min) |

切深(mm) |

每刃进给(mm/齿) |

| 开槽切割 |

16,000-20,000 |

800-1,200 |

0.5-1.0 |

0.02-0.03 |

| 轮廓精修 |

22,000-28,000 |

600-1,000 |

0.2-0.4 |

0.01-0.02 |

| 公式: |

进给速度 = 每刃进给 × 齿数 × 转速

例:2刃刀精修,fz=0.015mm,转速24,000 → 进给=0.015×2×24,000=720mm/min

3. 工艺策略升级

- 分层切割:

每层切深≤0.5mm(如3mm板分6层),降低单次切削阻力

- 刀具路径优化:

- 粉尘控制:

- 0.6MPa高压气帘封锁加工区 + 静电除尘器(防止碳粉吸附)

- 工作台敷设 导电铜箔 并接地(释放静电)

4. 设备改造要点

| 部件 |

升级方案 |

效果 |

| 主轴 |

换装 液压减振刀柄(如HSK-E32) |

径向跳动≤0.005mm |

| 真空吸附 |

蜂窝台面 + 双级真空泵(-95kPa) |

防止层板共振 |

| 导轨防护 |

加装 磁密封伸缩罩 |

隔绝碳粉侵入传动部件 |

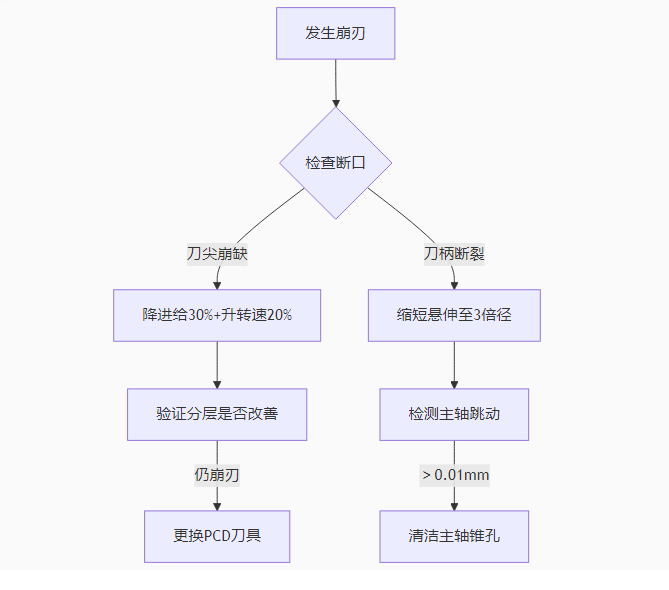

💥 三、崩刃应急处理流程

⚙️ 四、刀具维护与检测标准

- 寿命监控:

- 硬质合金刀:累计切割50米 强制报废

- PCD刀具:200米 后刃口检测

- 刃口检测:

- 100倍显微镜下观察,崩缺≥0.03mm或涂层剥落需更换

- 清洁规范:

- 加工后立即用 丙酮超声波清洗(10分钟),去除树脂残留

💎 五、终极预防措施

- 材料预处理:

-40℃冷冻碳板2小时 → 树脂脆化减少分层(需防结露)

- 刀具预冷:

加工前液氮喷射刀柄10秒 → 提升基体韧性

- 在线监测:

加装 声发射传感器,实时检测崩刃前兆(高频>200kHz信号)

按此方案执行,崩刃率可降低95%。若仍频发,需检测碳板树脂含量(>35%时切削热剧增)或纤维取向(0°/90°交织优于斜纹)。

成本参考:Φ3mm PCD铣刀约¥600,可加工200米碳板,单米成本仅¥3!