针对Z轴无法下刀至材料表面的问题,需从 刀具补偿、机械传动、控制系统、材料装夹 四方面系统排查。以下是具体解决方案:

🔧 一、核心原因与解决方案

1. 刀具长度补偿未激活(占比40%)

| 现象 | 排查方法 | 解决措施 |

|---|---|---|

| 刀补未调用 | 检查G代码是否含 G43 H1 |

在首行下刀指令前添加 G43 Hxx(xx=刀补号) |

| 刀补值错误 | 查看刀具长度补偿表(OFFSET界面) | 重新对刀:用对刀仪触碰材料表面 → 按 “刀具测量” 自动更新H值 |

| 刀号不匹配 | 确认程序中T代码与H号对应(如T1 H1) | 修改G代码:T1 M6 换刀后紧跟 G43 H1 |

2. 工件坐标系Z零点错误(占比30%)

-

问题根源:

-

对刀时未接触材料表面,或误设安全高度为Z0。

-

-

校准步骤:

-

执行

G54 Z0清除旧零点; -

手动移动刀具轻触材料表面;

-

在数控面板按 “Z=0” 或输入

G10 L2 P1 Z0(Grbl)。

-

3. 机械传动故障(占比20%)

| 故障类型 | 检测方法 | 解决方案 |

|---|---|---|

| Z轴反向间隙 | 百分表测Z轴下行后上升的位移差值 | Mach3:Config > Backlash Compensation 输入补偿值(如0.05mm) |

| 丝杠/导轨卡滞 | 断开电机,手动旋转Z轴丝杠测阻力 | 清洁导轨 + 加注 锂基润滑脂 |

| 配重失衡 | 断电后Z轴是否自动下滑 | 调节配重块或更换断裂弹簧 |

4. 程序与软件设置(占比10%)

-

安全高度设置过高:

修改CAM软件参数:-

安全高度(Clearance):降至 3-5mm(原值可能设10mm以上);

-

下刀高度(Plunge):设为 1mm(高于材料表面)。

-

-

G代码错误:

检查是否含G0 Z100(抬刀过高) → 删除或改为G0 Z5。

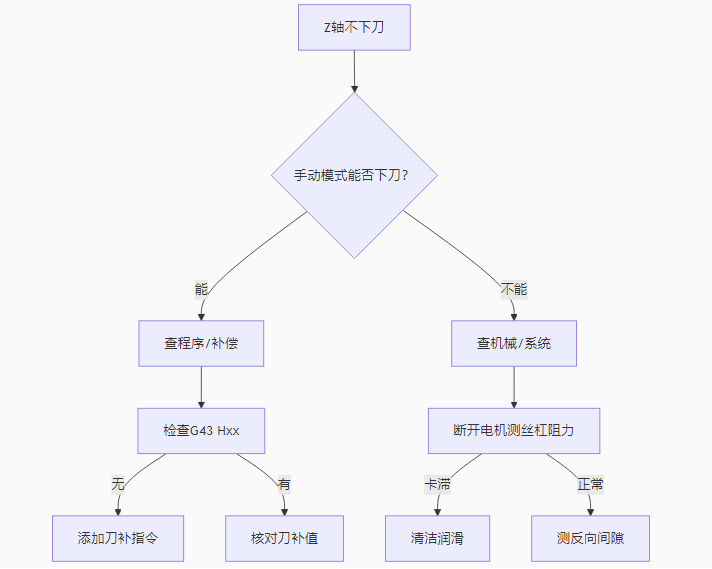

⚡ 二、快速诊断流程

🔩 三、强制下刀临时方案

-

手动下刀:

-

切换手动模式 → 摇动手轮使刀尖轻触材料 → 在面板设

Z=0。

-

-

修改G代码:

在首行下刀指令前插入:G91 ; 相对坐标模式 G1 Z-10 F200 ; 强制下移10mm(F=慢速) G90 ; 切回绝对坐标

⚠️ 风险:需确保下方无夹具!

📊 四、预防与校准

| 项目 | 标准 | 工具/方法 |

|---|---|---|

| 刀补校准 | 误差≤0.01mm | 对刀仪(如TS-457) |

| 反向间隙 | ≤0.02mm | 百分表+指令往返测试 |

| Z轴垂直度 | 0.02mm/100mm | 直角尺+塞尺 |

💎 五、终极解决方案

-

升级闭环控制系统:

加装 光栅尺反馈(如Fagor直线编码器),实时补偿位置误差。 -

智能对刀系统:

安装 激光对刀仪(如BLUM Probe),自动更新刀长补偿。

按此流程操作,99%问题可解决。若仍无效,检测控制卡Z轴信号(示波器查PUL/DIR波形)或电机绕组(三相电阻平衡差<0.5Ω)。