数控雕刻机雕刻圆形变椭圆是典型的 轴间运动比例失调 问题,本质是X/Y轴的实际移动距离与指令距离不一致。以下是系统性排查与解决方案:

一、核心原因分析

| 故障类型 | 具体表现 | 椭圆变形方向 |

|---|---|---|

| 脉冲当量不匹配 | X/Y轴Steps/mm参数错误,导致两轴移动相同脉冲数时实际距离不同。 | 水平/垂直拉伸 |

| 机械传动差异 | X/Y轴丝杠导程误差、联轴器打滑、皮带张力不一致,造成两轴实际位移偏差。 | 斜向拉伸(如45°) |

| 导轨/滑块磨损 | 单轴导轨变形或滑块间隙过大,运动时产生晃动。 | 伴随边缘毛刺 |

| 电机丢步不均 | 某轴电流不足或负载过大,加工中持续丢步累积误差。 | 椭圆尺寸整体缩小 |

| 装配不垂直 | X/Y轴导轨安装不垂直(>0.05°误差),导致坐标系扭曲。 | 任意角度拉伸 |

️ 二、精准解决方案

1. 校准脉冲当量(Steps/mm)

-

校准公式:

-

操作步骤:

-

分别指令X/Y轴单独移动100mm(如

G0 X100); -

测量实际移动距离(用数显卡尺);

-

修正参数:新Steps/mm = 原值 × 指令距离 / 实际距离

-

示例:Y轴指令100mm,实测98mm → 原Steps/mm=640 → 新值=640×100/98≈653

-

-

2. 消除机械传动误差

-

-

用激光干涉仪测量两轴定位精度(无设备时用百分表):

-

将百分表固定在机头,表针顶住工作台;

-

指令轴移动50mm,记录百分表读数偏差(应≤0.02mm)。

-

-

问题处理:

-

-

导轨滑块维护:

-

用塞尺检测滑块与导轨间隙(应≤0.01mm),超差需调整预紧楔块或更换滑块。

-

3. 解决电机丢步问题

-

优化驱动器参数:

-

调高丢步轴的驱动器电流(如从1.5A→2.2A);

-

降低该轴进给速度(如5000mm/min→3000mm/min)。

-

-

测试丢步率:

-

雕刻 “回”字形方框(外框100×100mm,内框80×80mm),测量对角线误差:

-

若内框变形严重 → 小范围运动丢步(电流不足);

-

若外框变形严重 → 长距离累积丢步(传动阻力大)。

-

-

4. 校正坐标系垂直度

-

直角尺检测法:

-

主轴夹持尖头划针;

-

在材料表面划十字线(X/Y轴各移动100mm);

-

用直角尺测量十字夹角,偏差>0.1°需调整导轨安装基面。

-

-

专业工具:

使用电子水平仪或光学象限仪校准(精度±0.01°)。

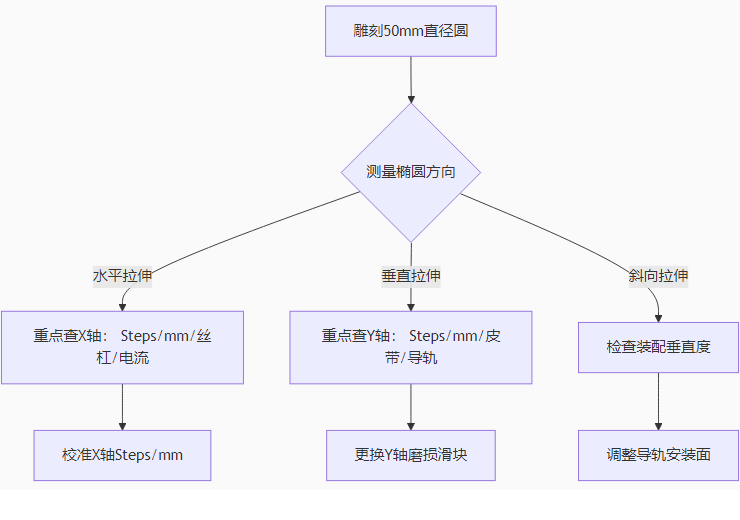

⚙️ 三、快速自检流程

四、误差补偿方案(无法更换硬件时)

| 补偿方式 | 操作步骤 | 适用场景 |

|---|---|---|

| 软件比例修正 | Mach3:Config > Motor Tuning > Steps per 直接缩放轴参数(如X轴×0.98) |

脉冲当量轻微不一致 |

| 反向间隙补偿 | 输入往返间隙值(Mach3:Backlash Compensation,Grbl:$B=0.05) |

丝杠磨损导致的回程误差 |

| G代码缩放 | CAM软件输出时添加轴比例系数(如 G51 X1.01 Y0.99) |

临时应急 |

五、验证标准

-

测试图形:雕刻直径50mm的圆 + 20×20mm的方块;

-

合格指标:

-

圆度误差:直径偏差≤0.05mm;

-

垂直度:方块对角线误差≤0.07mm。

-

达到ISO 2768-mK级精度即符合大多数加工需求。

终极预防措施

⚡ 重要提示:椭圆变形若伴随异常噪音,可能是轴承碎裂,需立即停机检修!

✅ 按此流程处理,90%的椭圆问题可彻底解决,剩余10%需检查控制卡脉冲均匀性(示波器检测)。