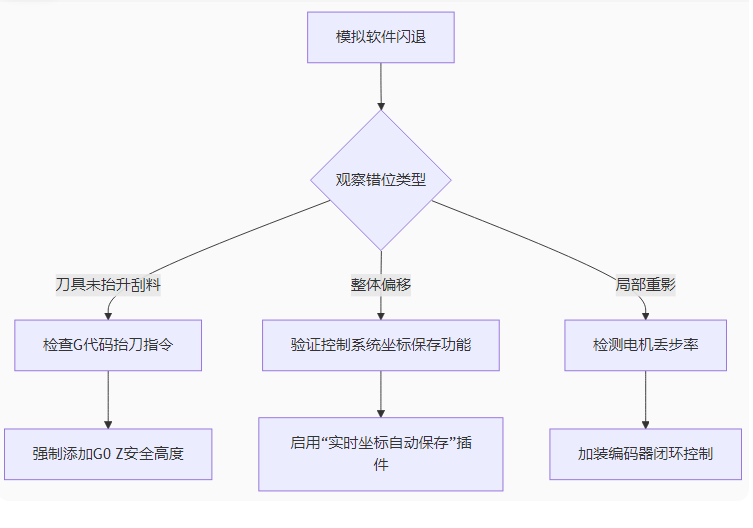

针对软件闪退后雕刻错位的问题,本质是 加工中断导致坐标系与物理位置失同步,需从软件、硬件、操作三方面系统解决。以下是具体原因与解决方案:

⚠️ 核心原因分析

| 故障环节 | 具体原因 | 错位表现 |

|---|---|---|

| 软件闪退机制 | CAM软件崩溃时G代码未完全写入,残留错误指令(如未抬刀直接跳转)。 | 刀具未抬升横向移动,刮伤工件 |

| 位置信息丢失 | 控制系统(如Mach3)闪退后未保存实时坐标,重启后默认从原点开始。 | 整体偏移,图形错位 |

| 硬件丢步 | 闪退瞬间电机仍惯性运动,但脉冲信号中断导致位置失控。 | 局部错位或重复雕刻 |

| 热变形累积 | 中断后丝杠冷却收缩,重启后未补偿热膨胀误差。 | 尺寸整体缩小(0.1-0.3mm) |

🔧 系统性解决方案

一、紧急恢复操作(闪退后)

记录中断位置坐标

闪退后切勿移动设备,手动记录控制界面显示的X/Y/Z坐标值(如:X120.5 Y80.3 Z-2.1)。

重启后重置工件零点

将记录的坐标设为临时零点(Mach3:

MDI命令行输入G92 X120.5 Y80.3 Z-2.1)。

续雕前空跑验证

从断点位置空跑后续程序10-20行,观察路径是否衔接正常。

二、预防软件闪退

| 措施 | 操作说明 |

|---|---|

| 关闭后台冲突程序 | 退出杀毒软件、浏览器、视频播放器等占用CPU/内存的进程。 |

| 更新软件与驱动 | CAM软件升级至最新版,安装稳定版显卡驱动(禁用OpenGL加速)。 |

| 优化G代码生成 | 分段输出大型文件(如每1万行存为一个文件),减少单文件内存占用。 |

| 加固电脑硬件 | 增加内存(≥16GB),更换固态硬盘(SSD),使用工业级控制电脑。 |

三、硬件抗干扰与防丢步

信号线改造

脉冲线(PUL/DIR)更换为 屏蔽双绞线,屏蔽层单端接地。

在驱动器信号端并联 100Ω电阻 + 104电容 滤波。

加装UPS电源

防止市电波动导致闪退(推荐在线式UPS,响应时间<4ms)。

启用闭环控制系统

更换为带编码器的闭环步进/伺服电机,实时反馈位置(丢步自动补偿)。

四、工艺优化减少损失

设置安全抬刀高度

分层雕刻+断点标记

分多层加工,每层结束时雕刻定位十字线,断点续雕时依标记对齐。

热变形补偿

每加工30分钟暂停冷却,测量丝杠温度,软件中输入热补偿系数(如0.01mm/℃)。

🔍 错位后校准步骤(无坐标记录时)

对刀仪定位断点

使用3D探针在工件表面扫描,找到中断位置的残留刀痕中心点,设为新零点。

视觉定位(高精度)

安装工业相机,拍摄断点位置图像,通过软件(如OpenCV)匹配坐标。

修改G代码原点

根据错位量偏移G54零点(例:向右偏移2mm →

G10 L2 P1 X-2.0)。

⚙️ 故障复现测试方案

💎 关键预防总结

硬件层面:屏蔽信号线 + UPS电源 + 闭环电机。

操作层面:闪退后锁机记录坐标,严禁盲目重启移动!

终极方案:改用 脱机控制系统(如DSP手柄),彻底脱离电脑闪退风险。

精度验证:修复后雕刻20×20mm方格,对角线误差应<0.05mm。若仍超差,需检查丝杠反向间隙(方法:百分表测往返差值,补偿输入软件)。