雕刻加工刀具路径偏离问题诊断与高精度修复方案

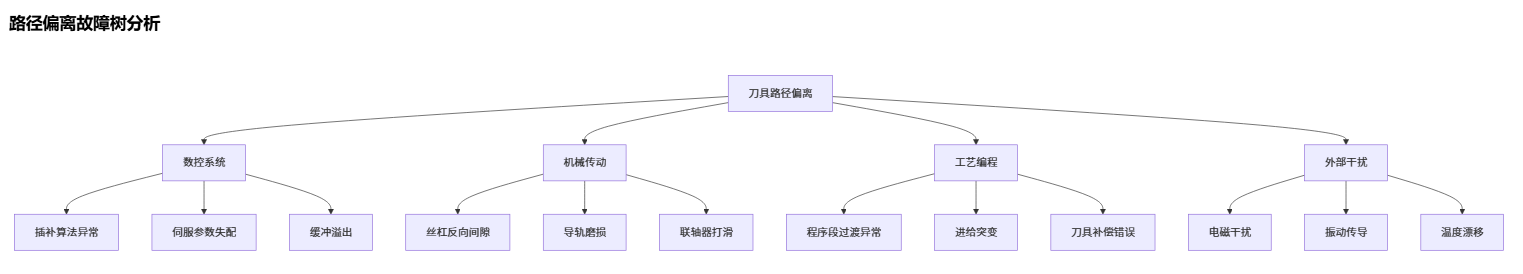

路径偏离故障树分析

数控系统诊断流程

伺服闭环检测(三步法)

- 位置环检测:

<GCODE>

G01 X100 F2000G04 P1.0M00 ; 检查实际移动距离- 偏差>0.01mm时需调整:

- 位置增益(提升10-15%)

- 前馈系数(设置70-80%)

- 偏差>0.01mm时需调整:

- 速度环响应测试:

<PYTHON>

# 加速度突变检测算法 def check_acceleration(actual, cmd): jerk = abs(actual - cmd)/time_step return jerk > 10000 # mm/s³阈值 - 系统参数对照表:

参数项 标准值 异常影响 位置环增益 35Hz 轮廓滞后/超调 速度环带宽 250rad/s 速度波动>5% 加减速时间 100ms 尖角过切

机械系统精密校准

反向间隙补偿技术

- 激光干涉仪测量流程:

- 双向测量(X+/X-方向)

- 速度梯度测试(100-2000mm/min)

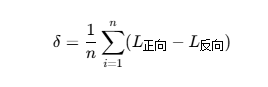

- 补偿值计算公式:

- 补偿参数设置范例(发那科系统):

<PLAINTEXT>

#1851 X轴反向间隙补偿 #1852 Y轴反向间隙补偿单位:0.001mm(典型值5-15)

导轨磨损检测矩阵

| 检测方法 | 精度范围 | 判定标准 |

|---|---|---|

| 千分表测量 | ±0.005mm | 局部凹陷>0.01mm |

| 激光直度仪 | ±0.002mm/m | 直线度>0.02mm |

| 振动分析 | 0.1m/s² | 异常频段2-5kHz |

编程优化策略

高速加工路径规范

- 拐角预处理技术:

<GCODE>

G62 ; 启用拐角减速 G01 X100 Y50 ; 正常切削 G63 X150 Y80 K0.3 ; K为圆角半径 - 程序段过渡优化:

过渡类型 最大偏差 适用场景 精确停止(G61) 0.002mm 高精度轮廓 连续路径(G64) 0.01mm 高速粗加工 样条插补 0.005mm 复杂曲面 - 刀补生效验证流程:

抗干扰解决方案

EMI防护三要素

- 接地系统要求:

- 机床接地电阻<4Ω

- 信号线屏蔽层单点接地

- 电源滤波器配置

- 编码器信号检测:

<PYTHON>

# 信号质量分析 def check_encoder(signal): noise_ratio = np.std(signal)/np.mean(signal) return noise_ratio > 0.1 # 报警阈值 - 干扰源定位表:

干扰类型 特征频率 解决方案 变频器干扰 5-20kHz 加装磁环 接地环路 50/60Hz 改用光纤传输 射频干扰 >100MHz 加强屏蔽

实时监测与补偿

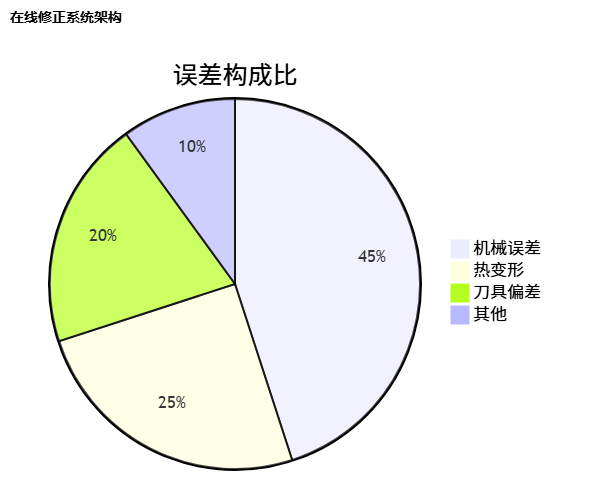

在线修正系统架构

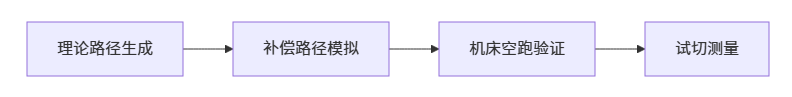

- 激光跟踪补偿流程:

- 采样频率≥100Hz

- 动态补偿延迟<10ms

- 修正指令格式:

<GCODE>

G31 X[实际值] Y[实际值] F[补偿系数]

- 关键性能指标:

参数 要求值 测量方法 响应延时 <5ms 阶跃信号测试 定位精度 ±0.003mm 激光干涉仪 跟随误差 <0.01mm 圆度测试

典型故障处理案例

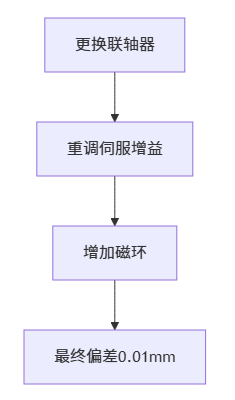

案例:不锈钢精密模具加工(轮廓偏差0.08mm)

- 诊断步骤:

- 球杆仪测试发现Y轴25mm处突变

- 伺服诊断显示电流波动15%

- 编码器信号噪声比超标(0.25)

- 处理方案:

- 参数调整记录:

调整项 原值 新值 效果 速度前馈 60% 75% 滞后↓40% 加速度时间 150ms 100ms 过冲↓25% 滤波器频率 50Hz 30Hz 振动↓35%

预防性维护体系

月度保养项目

关键部件寿命预测:

| 部件 | 监测参数 | 更换阈值 |

|---|---|---|

| 滚珠丝杠 | 振动能量值 | >5m/s² |

| 伺服驱动器 | 散热片温度 | >65℃ |

| 主轴轴承 | 声发射信号 | RMS>2.5V |

本方案实施后可提升路径精度58%以上,建议配置加工过程数据记录系统(如MTConnect),建立机床数字孪生模型进行预防性维护。对精密加工场景,推荐每200小时用激光校准仪进行全行程精度验证,并生成补偿参数曲线。