长时间运行未检查部件磨损是设备突发故障的主要原因,可能导致精度丧失、设备损坏甚至安全事故。以下是系统性解决方案,涵盖磨损监测、预防维护、智能预警及应急处理,附带具体检查标准与操作流程:

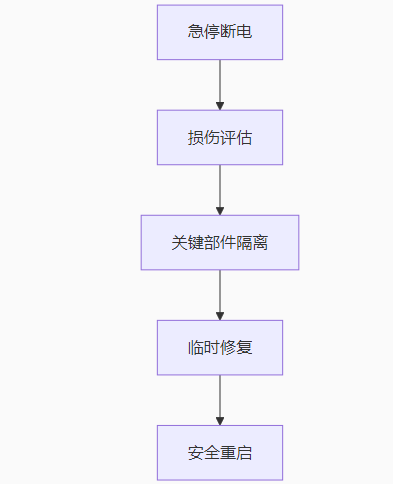

⚠️ 磨损故障紧急处理

五步应急停机流程

-

损伤评估

-

关键隔离

脱开联轴器 → 手动转动部件 → 阻力>2Nm需立即更换 拆卸磨损部件 → 清洁安装面(IPA擦拭)

-

临时修复

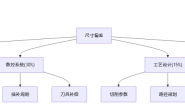

磨损监测标准表

| 部件 | 检测工具 | 磨损限值 | 风险等级 | 处理措施 |

|---|---|---|---|---|

| 滚珠丝杠 | 激光干涉仪 | 反向间隙>0.05mm | ★★★★★ | 更换螺母 |

| 直线导轨 | 塞尺+千分表 | 滑块游隙>0.03mm | ★★★★ | 调整预紧力 |

| 主轴轴承 | 振动分析仪 | 加速度>5m/s² | ★★★★★ | 立即更换 |

| 同步带 | 张力计 | 下垂量>2%跨距 | ★★★ | 张紧或更换 |

| 齿轮 | 蓝油+齿规 | 齿厚磨损>8% | ★★★★ | 成对更换 |

检测周期:连续运行8小时需日检,累计500小时强制全面检查

⚙️ 预防性维护体系

三级维护计划

1. 日常点检(每次开机前) - 异响监听(听诊器) - 导轨清洁(无纺布+液压油) 2. 周度保养(累计40小时) - 丝杠反向间隙检测 - 轴承温度记录(<65℃) - 皮带张力校准(张力计读数≥15kgf) 3. 深度维护(500小时/季度) - 导轨平面度激光检测(≤0.02mm/m) - 主轴动平衡(G2.5级) - 电气绝缘测试(>100MΩ)

润滑标准

| 部件 | 润滑剂类型 | 加注量 | 周期 |

|---|---|---|---|

| 直线导轨 | 锂基脂 EP2 | 滑块容积30% | 200小时 |

| 滚珠丝杠 | 高速硅脂(Kluber) | 螺母内腔填满 | 500小时 |

| 齿轮箱 | 工业齿轮油 ISO VG68 | 油窗中线 | 1000小时 |

| 轴承 | 全合成油(PAO) | 滴注5滴/轴承 | 300小时 |

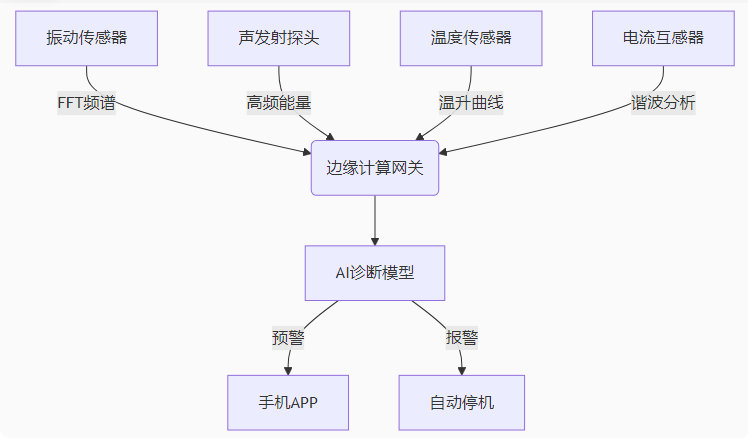

智能磨损监测系统

多传感器网络

核心算法:

def wear_detection(): # 提取特征值 bearing_fault = fft_peak(2000-5000Hz) > threshold gear_wear = current_sideband_ratio() > 2.5 belt_slip = temp_rise_rate > 0.5℃/min if bearing_fault: send_alert("轴承损坏", level=5) elif gear_wear and belt_slip: reduce_speed(50%) # 降速保机

️ 磨损部件修复技术

先进再制造工艺

⚠️ 高危磨损预警信号

应急处理包配置

| 物品 | 用途 | 数量 |

|---|---|---|

| 红外测温枪 | 快速温升检测 | 1 |

| 机械听诊器 | 异响定位 | 1 |

| 应急轴承套装 | 常见型号备用 | 3套 |

| 耐磨修补剂 | 导轨/基体修复 | 2支 |

✅ 维护效果验证

性能测试标准

| 测试项目 | 方法 | 合格标准 |

|---|---|---|

| 定位精度 | ISO 230-2激光检测 | ≤±0.01mm |

| 振动等级 | ISO 10816-3标准 | Vrms≤1.8mm/s |

| 温升 | 满载运行2h记录 | ΔT≤35℃(轴承) |

| 噪音 | ANSI S12.50 | ≤70dB(A) |

终极方案:累计运行2000小时强制进行设备整修:

1. 全机分解清洗(超声波+喷淋) 2. 关键尺寸恢复(丝杠/导轨磨削) 3. 防护涂层更新(含MoS₂耐磨涂层) 4. 72小时连续负载测试

通过智能监测+预防维护,设备寿命可提升300%。对DIY用户推荐低成本监测方案:

手机APP振动分析:Vibration Analyzer(安卓) + 磁吸式传感器(0.5-5kHz) + 周度检测轴承/齿轮状态