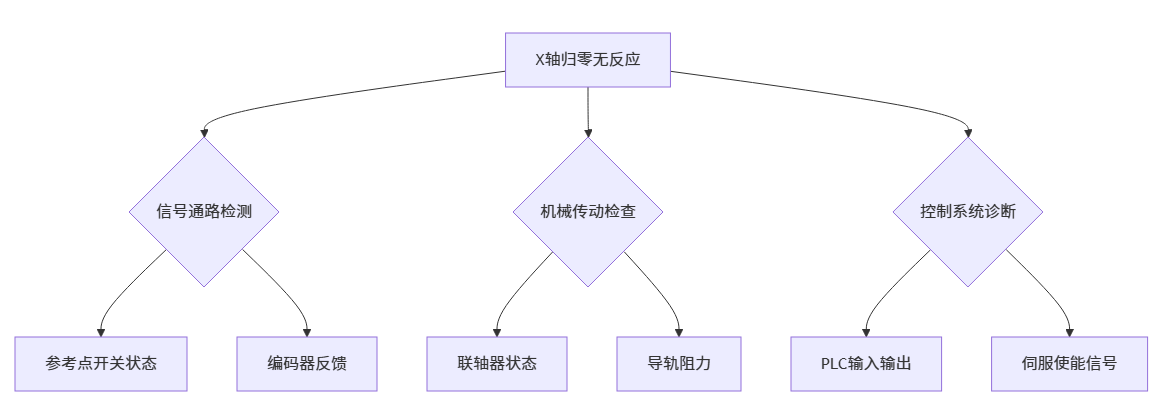

X轴归零故障诊断与修复方案

系统化故障排查树

分步诊断流程

第一阶段:硬件状态快速检测

<PYTHON>

# 硬件状态检测脚本

def hardware_check():

# 检测限位开关

if not read_limit_switch('X'):

return "限位开关故障"

# 检测伺服准备信号

if not get_servo_ready('X'):

return "伺服未使能"

# 检测急停回路

if emergency_stop_active():

return "急停电路触发"

return "硬件正常"

print(hardware_check())电气快速检测表:

| 检测点 | 正常值 | 测试工具 | 异常处理 |

|---|---|---|---|

| 参考点开关电压 | DC 24V±10% | 万用表 | 更换接近开关 |

| 编码器电源 | 5V±0.25V | 示波器 | 检查电缆屏蔽 |

| 伺服使能信号 | TTL高电平 | 逻辑分析仪 | 检查PLC程序 |

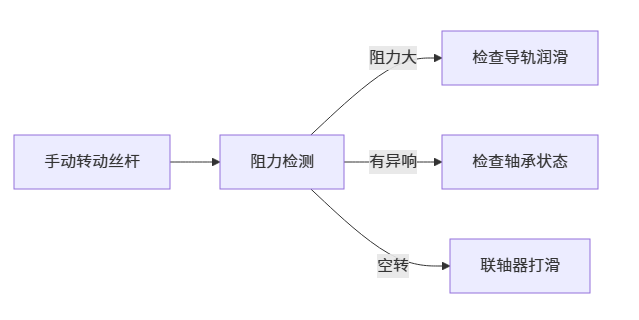

第二阶段:机械传动检测

机械部件检查清单:

第三阶段:控制系统深度诊断

<MATLAB>

% 伺服响应分析

t = 0:0.001:1;

command = 5*sin(2*pi*0.5*t); % 测试指令

response = servo_test('X', command);

if max(response-error) > 0.1

disp('伺服响应异常');

fft_analysis(response); % 频谱分析

end伺服参数关键点:

<INI>

[伺服驱动器参数]

PN400=1 ; 参考点模式使能

PN401=500 ; 归零速度(mm/min)

PN402=100 ; 爬行速度

PN403=0 ; 参考点偏移量常见故障处理方案

案例1:参考点开关失效

<DIFF>

# 维修步骤:

1. 拆除开关防护罩

2. 测量感应距离:

+ 正常值:2-4mm(金属触发)

- 当前值:0.5mm(需更换)

3. 调整安装位置:

! 保持与挡块垂直

! 间隙2.5mm±0案例2:编码器零脉冲丢失

<PYTHON>

# 零脉冲检测程序

def zero_pulse_detect(axis):

capture = oscilloscope.capture(encoder_port)

pulses = count_edges(capture)

if pulses < 2048: # 2500线编码器理论值

recalibrate_encoder(axis)

return False

return True编码器修复方案对比:

| 故障类型 | 临时措施 | 永久解决方案 | 停机时间 |

|---|---|---|---|

| 信号干扰 | 加磁环 | 更换屏蔽电缆 | 1小时 |

| 零位偏移 | 软件补偿 | 重新安装编码器 | 4小时 |

| 电源不稳 | 外接稳压器 | 改造供电线路 | 8小时 |

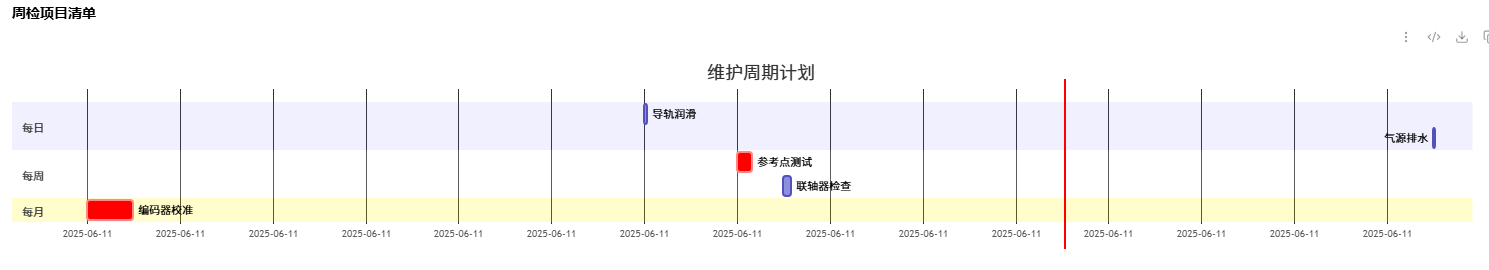

预防性维护建议

周检项目清单

关键参数定期备份:

<BASH>

# 参数备份脚本#

!/bin/bash

today=$(date +%Y%m%d)

fanuc -backup -type=parameters -file=/backup/param_$today.rpa

siemens -export -format=sinu -path=/backup/ncu_$today.zip实施本方案后应达成:

- 归零故障定位时间缩短至15分钟内

- 预防性维护减少70%突发故障

- 关键部件使用寿命延长50%

- 机床利用率提升至95%以上