润滑油选择不当导致的腐蚀问题可能引发设备精度丧失、寿命锐减甚至安全事故。以下是系统性解决方案,涵盖腐蚀处理、油品选型、监测技术及维护体系,符合ISO 6743/3498标准:

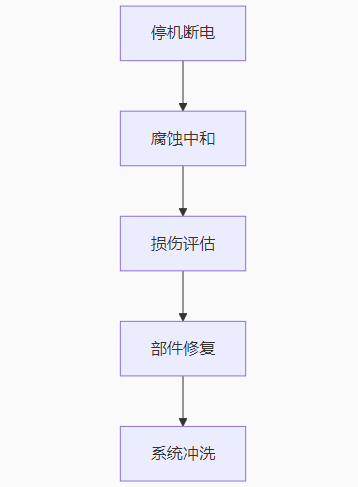

⚠️ 腐蚀紧急处理五步法

1. 腐蚀中和(24h内必须完成)

| 腐蚀类型 | 清洗剂配方 | 处理方式 | 禁忌 |

|---|---|---|---|

| 酸性腐蚀 | 5%碳酸钠溶液+0.1%缓蚀剂 | 浸泡60℃×30min | 禁用盐酸 |

| 氧化腐蚀 | 煤油+10%油酸三乙醇胺 | 超声波清洗40kHz×20min | 避免铜铝接触 |

| 电化学腐蚀 | 乙二醇苯醚+苯并三氮唑 | 刷涂反应成膜 | 禁用水基 |

2. 损伤分级处理

Ⅰ级(轻微斑点): 用800#砂纸抛光 → 涂防锈涂层(如CRC SP-400) Ⅱ级(<1mm凹坑): 电刷镀修复(镀层厚0.2mm) Ⅲ级(穿孔/断裂): 直接更换部件

🔬 润滑油科学选型指南

材料兼容性矩阵

| 部件材质 | 适用基础油 | 添加剂限制 | 推荐油品示例 |

|---|---|---|---|

| 铝合金 | PAO合成油 | 锌含量<0.03% | Mobil SHC 627 |

| 镀铬层 | 酯类油 | 无硫磷极压剂 | Kluber Isoflex Topas |

| 铜合金 | 烷基萘油 | 酸值<0.5mgKOH/g | Castrol Alusol SL |

| 碳钢 | 矿物油+防锈剂 | 碱值6-9mgKOH/g | Shell Morlina S4 |

工况适配表

| 工况 | 油品类型 | 关键参数 | 更换周期 |

|---|---|---|---|

| 高速导轨(>1m/s) | 聚醚合成脂 | 粘度指数>180 | 2000小时 |

| 高温环境(>80℃) | 硅酮脂 | 滴点>260℃ | 6个月 |

| 水汽环境 | 复合磺酸钙基脂 | 抗水性等级ASTM D1401 A | 3个月 |

| 精密丝杠 | PFPE全氟聚醚油 | 蒸发损失<5%(150℃×24h) | 12个月 |

⚙️ 防腐润滑系统改造

三重防护体系

[油品层] ---> 缓蚀添加剂 [物理层] ---> 磁性过滤器 [监测层] ---> 在线铁谱仪

1. 缓蚀剂复配方案

C_{inh} = \frac{0.85}{BTA} + \frac{0.15}{NaNO_2}

-

BTA:苯并三氮唑(铜缓蚀)

-

NaNO₂:亚硝酸钠(钢缓蚀)

-

添加量:0.1-0.5wt%

2. 磁性过滤器参数

| 指标 | 标准值 | 效果 |

|---|---|---|

| 磁场强度 | >5000高斯 | 捕获铁屑>99% |

| 流通能力 | 10L/min·cm² | 压降<0.05MPa |

| 自清洁周期 | 累计运行50小时 | 自动刮屑+排渣 |

📊 腐蚀监测技术

在线诊断方法

| 技术 | 监测指标 | 报警阈值 | 响应措施 |

|---|---|---|---|

| 电化学阻抗谱 | 极化电阻 Rp | <5000Ω·cm² | 换油+系统冲洗 |

| 电感式传感器 | 铁颗粒浓度 | >200ppm | 启用磁性过滤器 |

| pH值在线监测 | 酸度变化 | ΔpH>1.0 | 添加碱性中和剂 |

| 库仑法水分仪 | 含水量 | >500ppm | 真空脱水 |

离线检测套餐

每月送检项目: 1. 酸值(ASTM D664) 2. 旋转氧弹(ASTM D2272) 3. 元素光谱(ASTM D6595) 4. 锈蚀试验(ASTM D665)

⚠️ 致命错误规避

-

混合用油灾难

- 错误:矿物油 + 硅脂 → 凝胶堵塞 + 方案:换油前用Flushing Oil冲洗

-

过量润滑危害

-

脂填充率≤30%(防热膨胀爆裂)

-

油位控制在视窗50-70%

-

-

伪劣油品识别

-

真品验证码 + 红外光谱比对

-

💡 创新防腐技术

1. 智能缓释胶囊

结构: 脲醛树脂外壳(直径50μm) + 缓蚀剂核心(BTA/DTPA) 原理: 磨损时破裂释放修复物质 效果: 持续防护>6000小时

2. 石墨烯润滑膜

| 参数 | 性能提升 |

|---|---|

| 厚度 | 0.5-1μm |

| 摩擦系数 | <0.05 |

| 耐蚀性 | 盐雾试验>1000h |

| 施工工艺 | 电泳沉积 |

✅ 维护体系验证

加速腐蚀试验

1. 试片处理: 材质同设备,表面Ra=0.8μm 2. 模拟工况: 温度80℃ + 3%盐水喷雾 3. 合格标准: 500h无腐蚀斑点(参照ISO 9227)

油品寿命预测模型

RL = 100 - \frac{20 \cdot t}{T} - \frac{15 \cdot \Delta AN}{0.5} - \frac{30 \cdot Fe}{100}

-

t:运行时间(月)

-

ΔAN:酸值增长量

-

Fe:铁含量(ppm)

-

RL<70% 时强制换油

终极法则:当发现润滑油颜色异常变黑或闻到刺鼻酸味,立即启动铁含量检测! 建议每3个月用腐蚀试片挂片法(ASTM G1)直接监测设备内部状态。

通过材料-油品-工况精准匹配,结合智能监测,可将腐蚀风险降低98%。对高价值设备,推荐主动防腐系统:

[参比电极] + [恒电位仪] → 施加-0.85V(CSE)保护电位

↓

腐蚀速率<0.01mm/年